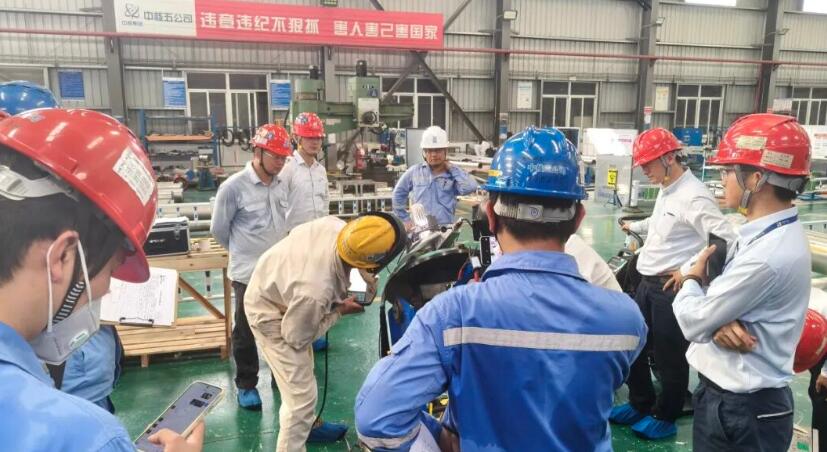

近日,由中核五公司工程研究院自主研发的薄壁小管全位置TIG自动焊首次在海南昌江核电项目部顺利完成现场2寸管道承插焊接作业,焊缝一次性合格率高达100%,焊接效率较手工焊提升1倍,标志着公司在自动焊应用场景取得了新突破。

技术领先性能卓越,破解传统焊接痛点

薄壁小管全位置TIG自动焊设备,充分吸取核电项目对设备小、轻、稳定的需求,为解决海南昌江核电“华龙一号”核岛承插焊缝焊口数量庞大,实现焊口自动化焊接而设计。全位置机头仅A4纸大小,重量小于5kg,能够覆盖2寸以下管径的薄壁小管。设备整体结构紧凑并集成在小车上,能够灵活适应现场搬运和施工空间,成为了解决现场痛点的关键性装备。

整体协同,让技术快速创造价值

这一成果的快速落地,离不开公司内部的高效协同。从设备研发到现场应用,公司科技质量部、核与系统工程事业部、海南昌江核电项目部与工程研究院组成专项工作组,形成“需求共商、技术共研、成果共享”的协作模式:核与系统工程事业部牵头协调资源,提供技术支持,推动成果转化;海南昌江项目部作为“首个用户”,主动开放测试场景,全程配合调试与培训;工程研究院技术人员驻场攻坚,与项目团队共同优化工艺参数。多方联动下,原本需数月的研发周期被压缩至1个月——从需求调研、设备设计到生产测试、批量制造,首批6台设备已火速发往昌江、三门、海阳三大核电项目部,投入后续施工应用。

产研合一,实现定制设备快速投产

此次技术突破不仅为核电建设提供了更高效、更稳定的焊接解决方案,更是验证了“需求牵引-快速研发-现场验证-批量推广”的创新路径,为公司高质量发展注入强劲动能。

“两个一体化”

中核五公司积极打造核电工程建造全厂安装一体化能力、建安一体化能力,建造经济高效核电工程,更好满足国家发展需要。 全厂安装一体化:是由中核五公司同时承担核电工程核岛、常规岛及其附属厂房全部安装工作的施工模式。 建安一体化:是由中核五公司同时承担核电站土建和安装工作的施工模式。