液冷散热技术在电化学储能系统中的研究进展

据能源圈了解到,

摘 要 随着锂离子电池技术的进步和成本的降低,大规模锂离子电池储能电站从示范逐渐走向商业化应用。电池热管理系统的优化设计是提升储能系统集成综合性能的关键技术,通过温度的控制不仅可以有效延长储能电池寿命、提升放电容量等,而且可以确保电站安全运行。电池作为大型电化学储能电站的载体,热安全问题的解决刻不容缓。本文对比了风冷、液冷、相变材料冷却和热管冷却4种散热技术的温降、温度均一性、系统结构、技术成熟度等,液冷散热系统在大容量锂离子电池储能系统中更具优势。液冷散热系统设计包括冷却剂通道、冷板形状、冷却液等关键参数设计,并可通过与其他散热方式进行复合优化设计,进一步提升系统的电热性能;通过控制目标、控制算法的优化,可实现电池模块温度的智能化、精准化控制,并提高热管理系统效率。液冷散热技术仍需从系统关键参数设计、控制策略优化、应用需求进行多角度优化,从而既能实现温度控制的效果,又能满足经济高效的应用目标。

关键词 液冷;热管理;参数优化;散热性能;策略优化

随着新型电力系统构建和能源低碳转型,储能技术作为一种重要的新型电力系统手段,能够灵活调节资源,可发挥不同时间尺度的电力电量平衡作用,支撑大规模新能源并网,缓解局部电网供需不平衡。根据中关村储能产业技术联盟(CNESA)不完全统计,截至2023年底,中国已投运电力储能项目累计发电86.5 GW,新型储能同比增长了18.2%,其中锂电由2022年的94%提升至97.3%,占主要地位。锂离子电池因其能量密度高、寿命长等优点,得到新型储能电站大量应用。在极端环境下,锂离子电池会受到影响,温度过低时,电池的可用容量减小,并会出现锂枝晶;温度过高时,电池内部的热量快速聚集,会引发热失控。以10 MWh的锂离子储能电站为例,若采用单体容量280 Ah的磷酸铁锂电池,则电站中单体电池数量高达数万个。庞大的电池数量对储能电站性能以及安全性管理提出了巨大挑战。

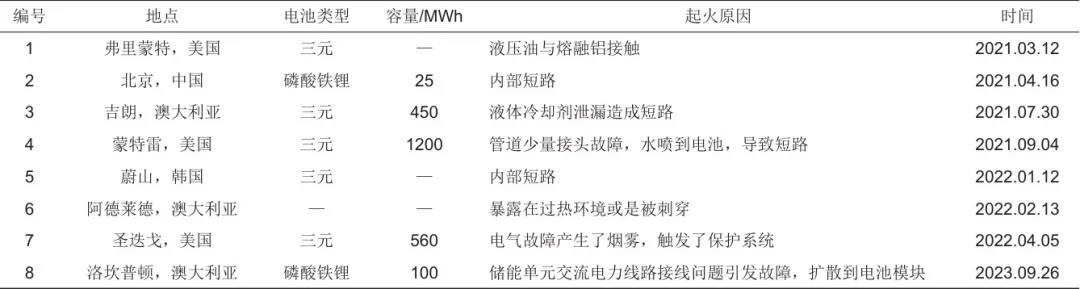

近些年来,全球电池储能电站起火事件屡有发生。通过调研分析,主要起火原因归纳见表1。根据事故分析来看,内部短路是造成火灾的主要原因。发生内短路后有三个阶段:第一阶段是发生极为缓慢的自放电,温度无明显变化;第二阶段是电压下降很快,温度发生明显上升;第三阶段是热失控的出现。采取合理高效的锂离子电池热管理策略不仅可避免热失控的发生,而且可提升电站中电池温度分布均匀性,有利于延长电池运行寿命。

表1 储能电站起火事件原因分析

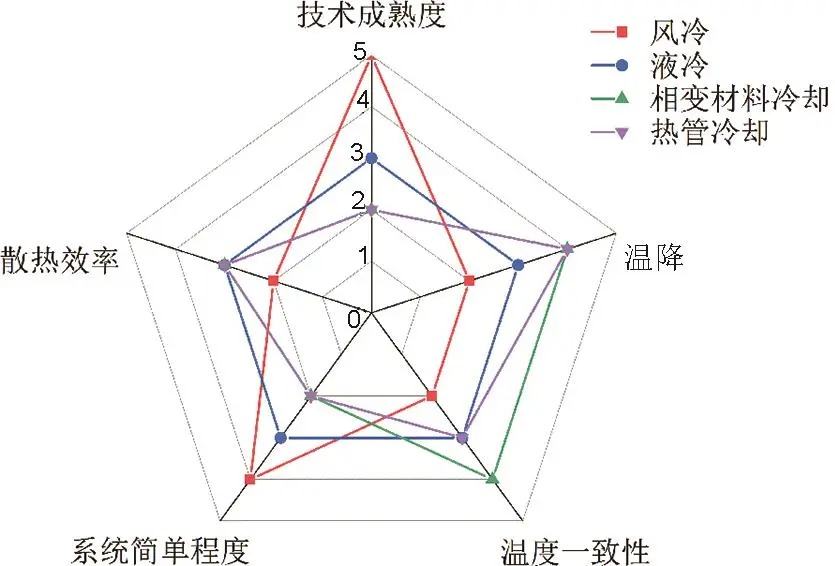

为防止热失控现象的发生,科研人员已开展多类型散热技术研究。图1从温度一致性、温降、散热效率、系统简单程度等方面对比了各类散热技术的应用效果。对于不同散热方式进行赋分,满分5分,越接近5分表明散热技术性能越好。

图1 不同散热技术效果对比

风冷和液冷是电化学储能电站主流的热管理方式。相对风冷而言,液冷系统较复杂,主要包括制冷剂系统和防冻液系统,与电池模块有直接接触和间接接触两种方式,里面含水冷板、水冷管、水冷系统、换热风机等。液体比热容和热导率比空气高,更适合应用于高功率的储能系统、数据中心、新能源汽车等。在大规模储能系统中,液冷技术更有利于提升系统一致性和集成度。

1 单一/复合液冷散热系统设计关键因素

液冷散热系统主要由冷却液、散热器组成,影响液冷系统的主要因素有:冷板形状、冷却液温度、冷却液介质、冷却液通道等。目前的研究主要聚焦在上述因素的优化及液冷与其他方式的复合设计上。

1.1 单一液冷散热系统

1.1.1 冷却剂通道

(1)液冷通道

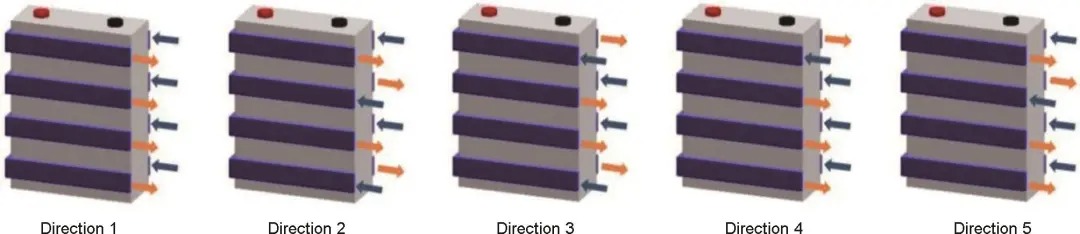

液冷通道是液冷电池热管理系统(battery thermal management system,BTMS)的重要组成部分,通过液冷通道实现电池与外界的热量交换降低电池组温度。通过对液冷通道的改进,可以提高传热效率、降低能耗。微通道因其强有效的传热特性、小尺寸设计以及精准的温控能力,成为当前研究热点之一。Zhao等]提出了一种基于微通道嵌入的圆形液冷BTMS,仿真发现在5C高倍率放电下,最高温度仍可以保持在40 ℃以内。微通道设计主要涉及对几何尺寸以及不同流向优化,An等提出在电池两侧均匀布置微通道,仿真发现沿着电池厚度方向会比沿着长度方向的温度梯度大很多,单侧冷却能够有效控制系统最大温差小于3 ℃,同时降低成本。Lan等为了探究电池温度变化情况,设计了5种不同流向的微通道,见图2。仿真结果表明:第一种方案下电池最高温度以及温差最小。

图2 采用不同流向设计的微通道(蓝色箭头代表流入,橙色箭头代表流出)

(2)液冷通道数

在液冷系统中,通道数对系统液冷性能至关重要。液冷通道数是决定冷却液流量的关键因素,考虑到系统温度以及能耗等多方面因素,较多研究报道了液冷通道数对散热性能的影响规律。Mao等提出了微通道液冷电池热管理系统,通过仿真研究发现通道数对最高温度的影响呈现先上升后下降的趋势。Liu等为改善温度均一性,提出了通道数参数对电池温度的影响,采用四因素水平正交实验进行仿真。通道数从10增加到16时,仿真结果表明:通道数为15时,20 Ah袋式锂离子电池最高温度和温差分别下降了1.12 ℃和1.64 ℃。更有学者在冷板形状和通道数上进一步优化,找出更适宜的通道数。Zhang等探究了通道数对直道和斜道冷板性能影响,提出在直槽冷板的基础上设计斜槽。仿真结果表明:通道数为奇数时,压力损失较小,更有利于散热。

(3)冷却通道长宽比

在液冷系统中,冷却通道长宽比直接影响热交换性能的关键参数。一般而言,较大的长宽比会提供更多的表面积,从而增强热交换的能力,但与此同时系统阻力以及能耗会随之增加。Ding等对不同通道长宽比的液冷系统进行研究,考虑6种长宽比:1∶1、3∶1、5∶1、7∶1、9∶1、20∶1。在3C和5C放电速率下进行仿真模拟。结果表明:随着长宽比的增大,温度曲线呈现先下降后上升的趋势。Rehman等在通道转弯处布置不同形状散热片,仿真发现通道长宽比进行优化设计后,液冷系统的传热效率提升了24%。

1.1.2 冷板形状

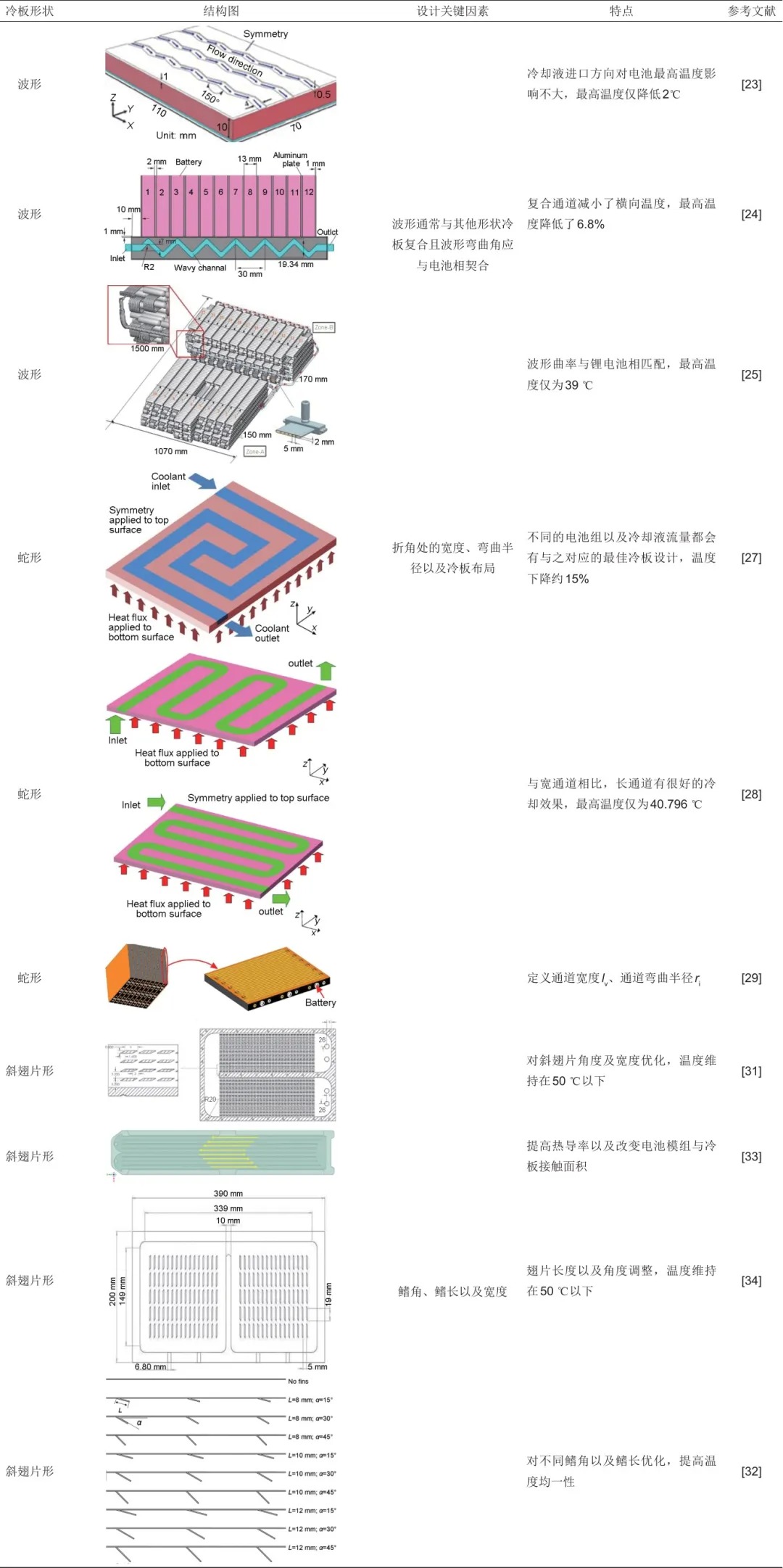

液冷板形状的不同,会改变冷却液在流道中流过的面积、冷却液流速以及冷却液分配,从而影响散热效果。直通道冷却板虽然结构简单,但其冷却效果常常未能如人所愿,因此许多学者关注于研究其他形状的冷却板,提出了一系列新型的冷却板设计,用于改善散热效果。目前,冷板形状主要包括直行、波形、蛇形以及斜翅片形,波形冷板与圆柱形电池贴合度高,有一定的接触角,能够确保电池的散热。蛇形冷板有经济性好、流动损失小的优点,但存在压力损失大、功率高的问题。与传统的直行冷板相比,斜翅片形冷板可以增大传热系数,从而提高传热的能力。

(1)波形冷板

波形冷板是一种波浪形结构的散热板,其形状与U形接近,波浪结构能够有效增加空气与冷板的接触,从而提高冷却能力。Li等为验证波形冷板冷却能力优于直行冷板,进行数值模拟。结果表明:在5C高放电倍率下,波形通道设计会比传统直道设计的最高温度和温差分别降低12.8 ℃和5.3 ℃。也有学者开展了这项研究,Dong等设计了波形来增强热交换。仿真结果表明:该设计与传统直道设计相比,最高温度和温差会降低6.8%和41%。为进一步改善波形冷板的冷却效果,Cao等建立三维数值模型,采用波形液冷通道,曲率与锂电池相匹配。仿真结果表明:在流量为36 L/min的2C放电倍率下,最高温度和温差分别为39 ℃和11 ℃,在维持电池温度方面表现出色。

(2)蛇形冷板

文献报道蛇形冷板可以大大改善冷却液流量分布不均匀的问题,从而提升电池组内温度均匀性。Jarrett等以乙二醇水溶液作为冷却剂并通过内部通道形状优化提升了冷却效率。仿真结果表明:冷却液流量和形状通过优化设计可达到最佳冷却效果,温度下降约15%。Deng等研究电动汽车用液态水作为冷却剂,设计蛇形结构冷板。仿真结果表明:冷板形状和通道流动方向可通过合理设计使得最高温度仅为40.796 ℃。E等设计了一种具有可变特性的蛇形冷板,定义了通道宽度lw和通道弯曲半径ri两个变量。仿真结果表明:若lw与ri之比大,热阻以及压力损失小,冷却效果最佳。

(3)斜翅片形冷板

研究表明,斜翅片形冷板可有效改善冷却液流动状况,并能通过参数优化提升冷却性能。Jin等针对电池表面温度过高的问题,提出对斜翅片角度和宽度进行优化。实验结果表明:优化后的斜翅片形冷板可将电池表面温度控制在50 ℃以下。Fu等为改善温度不均一性,提出对斜翅片鳍角(15、30、45)和鳍长(8 mm、10 mm、12 mm)进行优化。仿真结果发现:鳍角为30和鳍长为8 mm的斜翅片温差以及压力损失最小,有效改善了温度分布不均匀。Xia等为了进一步增强散热,提出了增加斜翅片、冷却剂提高热导率和增大电池与冷板的接触面积等方法。仿真和实验结果表明:优化后电池组的最高温度和温度差分别降低了1 ℃和2 ℃,能够有效起到制冷作用。Aldosry等采用斜翅片和不同类型的冷却剂来达到强化换热的效果。实验结果表明:斜翅片和冷却液的优化设计可达到最佳散热效果,电池表面温度保持在50 ℃以内。

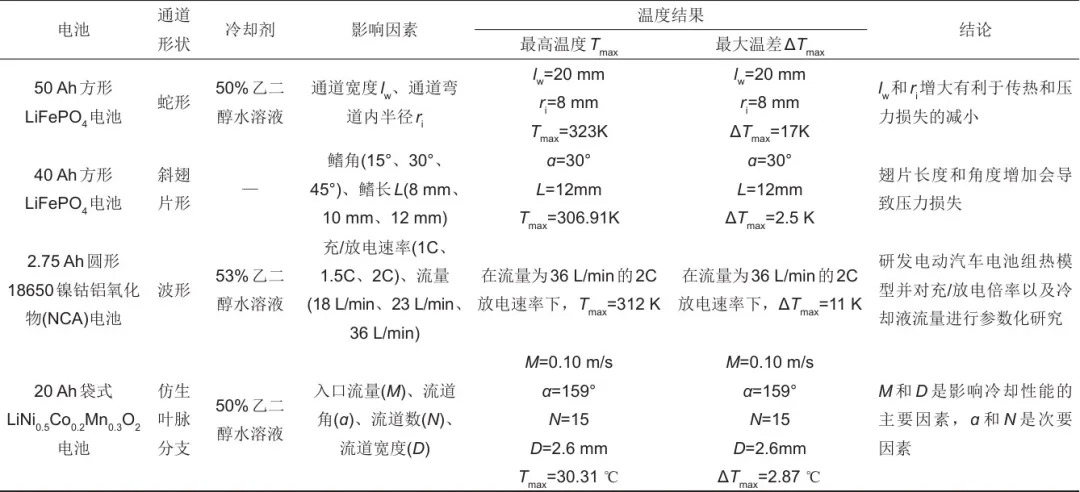

针对液冷板的形状及参数优化设计,表2总结了典型液冷板的性能特点。

表2 典型冷板性能特点

1.1.3 冷却液

冷却液在液冷系统中扮演着重要角色,既是热量传递的介质[35],也是实现电池组温度控制的重要因素。目前,研究较多的冷却液包括水、乙二醇水溶液、矿物油。此外,还有一些新型冷却液正在研究开发,如1,1,1,2-四氟乙烷(R134a)、氢氟醚和纳米流体冷却液。

(1)R134a

R134a为无色透明液体,有淡乙醚气味,沸点影响其相变过程,而热导率直接决定传热速率。Al-Zareer等采用R134a为电池组冷却剂,构建全浸没的电池组模型。结果表明:在5C放电速率下,电池最高温度和最大温差分别保持在40 ℃和7 ℃。Wang等为改善电池组温度的均匀性,提出用R134a 作为冷却剂,建立电池组模型。仿真结果表明:在2C放电速率下,电池组温度均匀性保持在5 K之内。Wang等提出了一种基于R134a制冷剂的BTMS,用于改善座舱热并满足低温时加热电池要求,同时也要满足电池散热要求。仿真结果表明:电池最大温差5.2 ℃,可以很好维持电池内部的温度均匀性。

(2)氢氟醚

氢氟醚是一种无色、易挥发的液体,因其能快速挥发,吸收周围环境热量,从而起到降温的作用。Tan等提出在快充电池组用氢氟醚作为冷却剂。实验发现:采用多层和交叉流动时,最大温差降低了18.1%。Hirnao等提出将锂电池串联形成电池组直接浸入氢氟醚液体中。实验结果表明:在20C高倍率放电速率下,电池温度可以很好地维持在35 ℃左右。An等将电池通过铜件串联起来形成电池组,冷板中以氢氟醚作为冷却液。实验结果表明:氢氟醚作为冷却剂的系统具有很好的冷却效果,电池组最高温度和最大温差分别可以维持在40 ℃和4 ℃。

(3)纳米流体

纳米流体最早由美国Argonne实验室的Choi等率先提出,纳米流体中的颗粒尺寸较小,便于流动,从而有效提高了热传导性能。Mondal等提出了一种含有Al2O3或CuO纳米颗粒胶体悬浮液的纳米流体冷却剂。仿真结果表明:纳米流体的热导率优异提高了冷却性能,纳米流体的热导率约为水的55倍。Huo等为了优化圆形电池冷却系统的散热性能,采用Al2O3-水纳米流体作为冷却剂。仿真结果表明:体积分数为0.04的冷却剂会比纯水作为冷却剂的系统平均温度降低7%。

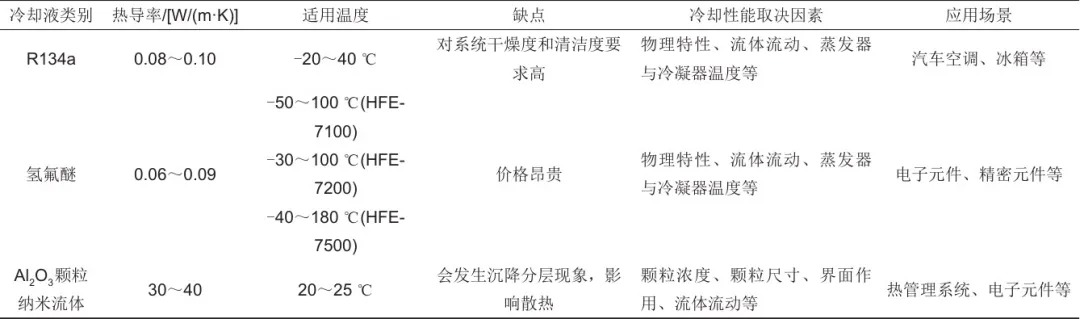

表3列出了R134a、氢氟醚以及Al2O3纳米流体3种冷却液的物质参数及冷却性能,可以看出Al2O3颗粒纳米流体热导率很高,但适用温度范围很窄。

表3 3种冷却液性能分析

1.1.4 典型冷却系统设计

表4通过对电池类型、冷板形状以及冷却液进行对比,对不同形状的电池进行实验和研究,可以发现针对不同形状的电池,设计出具有针对性的通道形状并选择适合的冷却液是非常重要的。通过优化通道形状和冷却液类型,可以有效地改善电池温度控制,提高电池的性能并延长寿命。对于液冷系统冷却性能的提升,可调整冷板形状内部尺寸因素(长宽、半径、角度等),也可通过调整外部因素来降低充放电倍率和提高冷却液流量等。文献[45-47]表明:在热管理设计中,不仅应考虑温度控制的效果,还应充分考虑热管理系统的综合能耗。优化电池热管理系统时,应衡量降低电池温度和由于温控带来的能耗成本之间的关系。

表4 不同变量对温度的影响

1.2 复合液冷散热系统

单一散热方式都有各自的优缺点,如风冷容易受外界环境的影响,换热能力差;液冷能耗较高,可能出现泄漏的问题。通过不同散热系统的复合,可发挥单一散热方式的优势,改善冷却效果。目前,复合液冷系统主要形式有:液冷与相变材料(PCM)复合、液冷与热管复合和液冷与风冷复合。

1.2.1 风冷与液冷结合

风冷与液冷相结合的散热系统不仅可以根据动态工况进行实时调节,而且能够更好适应不同温度和工况下的热管理需求。Wang等提出了一种强制将空气与液冷板相结合的冷却方法,与冷板散热相比,电池组最高温度和温差分别降低了3.45 K、3.88 K。Yang等针对圆形锂离子电池温度沿冷却液流动方向升高的问题,提出了一种液冷与风冷相结合的电池热管理系统。通过增加冷板和通道数量提升冷却性能,与此同时,根据电池模块温度控制风扇,从而实现风冷与液冷相结合。仿真结果表明:采用风冷与液冷相结合的混合系统,最高温度降低至304.98 K,最大温差可以控制在5 K以内。Li等针对电池模组散热和温度不均匀,提出了多通道并联液冷和风冷结合的电池热管理系统。建立风冷与液冷模型,空气流过电池间隙的同时,水作为液冷板中的制冷剂有效散热,从而改善冷却效果。仿真结果表明:电池组的最高温度可以控制在45 ℃以内,温差控制在2 ℃以内。

1.2.2 相变材料与液冷结合

液冷与相变材料结合的电池热管理系统,可以解决电池组在高强度充放电工况下的散热问题。相变材料高强度运行时,冷却性能不满足要求,往往通过与液冷相结合的方式来解决散热问题。为了阻止热失控传播,Zhang等提出了一种基于PCM和液冷结合的BTMS。在发生热失控的情况下,PCM起到热缓冲作用,通过液冷系统散热,避免了热失控的传播。仿真结果表明:PCM与液冷结合的混合系统可以解决由PCM热导率升高而引起的热失控传播的问题,电池最高温度为93.3 ℃,相比单一液冷系统,温度下降63.5 ℃。考虑到相变材料具有很强的蓄热能力,以及液冷优良的冷却效果,有学者提出将相变材料与液冷相结合的技术应用于电动汽车。Rao等提出将PCM与微通道相结合的电池热管理系统。仿真结果表明:仅有PCM冷却时预测最高温度为335.4 K,但该混合系统的预测最高温度为320.6 K。由于圆柱形电池表面弯曲且应用于电池热管理系统时所需数量较多,因此有学者提出蜂窝状电池,在散热时相变材料可以很好地包裹电池组,辅之液冷能够将电池组温度维持在合适的范围内。Yang等提出了一种液冷微通道和PCM集成的六边形蜂窝状BTMS,建立六边形蜂窝状的电池组模型。仿真结果表明:与矩形冷板相比,该混合系统最高温度和温差分别下降0.36 K、2.3 K。

1.2.3 热管与液冷结合

基于热管传热效率高以及重量较轻的特性,逐渐将其引入电池热管理系统中,有学者提出热管与液冷相结合的方法。He等采用正交设计和模糊灰色关联分析作为评价方法,建立液冷模型。仿真结果表明:铝板的覆盖角度对系统冷却效果的影响最大,而对热管的覆盖角度影响最小,最高温度和温差分别为37.58 ℃、3.67 ℃。为了提高电池模块温度均匀性,Tang等建立了方形电池单体模型。仿真结果表明:与单向流动相比,该混合系统最高温度和温差分别降低了8.7%、13.5%。在液冷与热管相结合散热时,有学者对冷却剂通道进行优化,Li等用LiFePO4电池为实验对象,实验与仿真结果吻合较好。通过正交实验设计,优化通道高度、通道长度和通道弯曲的管径来提高冷却性能。结果表明:与原设计相比,电池最高温度和温差分别降低了6.95%、11.08%。

总的来说,可以概括为以下几个要点。

①风冷是复合系统的重要组成部分,因其技术成熟度高、工程造价低、难度小,得到了广泛应用。

②液冷可更好地满足大型储能电站的温度均匀性要求,也可有效解决高倍率放电问题,也是特定场景中复合系统的优选技术。

③相变材料针对特殊场景可作为辅助系统使用,但目前尚未工程化,存在长期使用后材料性能可能出现下滑以及成本较高等未知因素。

④热管对特殊场景效果显著,但存在尺寸及重量限制以及成本较高等因素,目前尚未工程化。

2 热管理控制策略

热管理系统是保证储能电站安全运行的关键,而热管理策略是热管理系统设计的重要组成部分,同时热管理策略的实现目标就是对温度的有效控制。储能热管理系统包括硬件和软件,硬件是实现温度控制的执行者,包括温度传感器和散热器等。软件即控制策略,是通过集成算法等,实现对温度的动态监测。当前,热管理控制策略主要研究方向为控制目标、控制策略算法等。

2.1 控制目标

电池热管理控制通过算法以及硬件之间的配合,将电池组的温度维持在理想工作范围内,降低电池组内部温度的不均匀性,延长电池寿命。目前,热管理系统的控制目标主要有四类:一是电池健康状态(SOH),二是电池组间温度差异,三是能耗,四是重量。

Xie等采用由MPC(模型预测控制)控制器、车辆速度预测器(VSP)、电池目标温度自适应器(SABTT)和BTMS性能模型组成的BTMS智能控制策略。实验结果表明:电池实际温度与目标温度最大差值仅为0.66 ℃,平均温差为1.03 ℃,能耗降了14.1%。这表明BTMS智能控制策略不仅有很好的温控能力,还有更长的寿命(延长约0.010%)。此外,Fan等采用SOH、电池间温差以及系统能耗的权重系数法,提出动态规划与遗传算法相结合的控制策略,其中系统能耗是以风量和制冷功率为指标的。实验结果表明:电池SOH衰减率减小到3.7%、电池间容量一致性提高了23.3%,温差降低了20.2%,单次行驶周期能耗节约了24%。Guo等考虑模块高冷却率和轻量化,将最高温度、温差和系统重量作为优化目标,通过非支配排序遗传算法执行多重优化函数。仿真结果表明:在3C放电速率下,最高温度和温差可以控制在36 ℃和0.65 ℃,系统重量减轻10.25%。

2.2 控制策略算法

诸多的控制策略算法可分为单一控制算法和复合控制算法。在这些算法的优化上,主要针对电池温度以及算法优化时间开展研究。逻辑门限值适用于简单的开关控制,比例-积分-微分(PID)算法适用于经典的反馈控制,MPC算法适用于需要考虑未来预测和约束条件的系统,智能控制算法则适用于复杂的非线性和不确定性系统。

2.2.1 单一控制算法

单一控制策略指只采用一种算法来进行温度控制,最常见的有逻辑门限值、PID算法、MPC算法以及智能控制算法。

(1)逻辑门限值

逻辑门限值是输入的信号,通过逻辑运算,根据结果输出信号。Wang等提出使用简单的开关控制应用于高温电池热管理系统。通过热电偶参考温度与预设温度差值的上下限,控制器调整阀门的开关,从而实现电池组的冷却。实验表明:这种方式可以使得系统能耗降低83%~92%,缺点在于会使电池边缘的最高温度上升1 ℃。

(2)PID

PID是由比例、积分和微分组成的算法,具有操作简单且适用面广泛等优点。PID可实现误差自动调节,一旦有偏差出现,则比例调节起作用,用来减少偏差;误差出现,积分调节一直进行到无误差为止;微分调节是可以预见偏差变化情况的,提前在偏差出现前消除,有学者将其用于电池管理系统温度控制算法中。Cen等提出了一种PID控制环路算法来控制电池模块的实时热行为。实验配置包括空调和BTMS系统,两个电子膨胀阀(EEV)由驱动板驱动。系统通过PID算法调节节流阀的开度实现BTMS的温度控制,该算法通过采集当前数据是否需要调节阀门进行。实验结果发现:PID控制方法可使不同倍率下电池组实时温差较小。

(3)MPC

MPC通过建立动态系统模型进行预测,将预测结果与参考轨迹进行对比,利用优化算法求解最优控制序列。为解决电动汽车中延长电池寿命和能耗最小的优化问题,Zhang等提出了分层MPC方法用于延长电池寿命以及减少能耗。分层MPC是通过上层的速度规划器优化速度轨迹,然后传递给下层的热管理控制器,从而实现最佳的能量管理。仿真结果表明:分层MPC的策略可以使电池寿命延长了29.15%,同时使能耗降低了3.38%。针对BTMS系统热电模型高度的非线性和时变的特点,Zhu等提出了一种基于有限集模型的预测控制策略(finite set model predictive control,FSMPC)来减少冷却/加热能耗。FSMPC策略可通过预测模型,来预测电池温度和荷电状态,利用函数来评判相关性能,选择出优化后的组合,使电池温度在合理范围内,并减少能源的消耗。实验表明:与传统的BTMS方法相比,提出的FSMPC的BTMS可以节约30%以上的电能且电池温度性能不会下降。Guo等为提高能源利用效率,提出MPC控制策略。MPC在预测区间寻找最低能耗,使温度维持在目标温度附近,降低冷却液温度等,从而实现能量损失降低。实验结果表明:与传统开关策略相比,MPC控制策略加热能耗降低20.95%,总能耗降低2.84%。

(4)智能控制

①深度强化学习。深度强化学习是深度学习和强化学习的结合,借助了深度学习解决建模问题,同时也利用了强化学习定义问题和优化目标,可处理复杂时序交互特点问题。在BTMS中,解决电池组急剧升温问题是保证电池安全的关键。Cheng等用COMSOL软件模拟出1600组数据用于训练,以温差、最高温度以及平均温度作为目标,通过深度强化学习(DRL)算法、遗传算法以及多目标优化算法将优化后结果进行比较。结果表明:DRL优化后的温差降低了1.3%、最高温度降低了0.2%以及平均温度降低了0.3%。为缓解电动汽车中能量管理问题,Huang等提出了基于DRL的算法。通过门控循环单元(GRU)提取出车辆的特征,从而提出双深度Q网络(DQN)算法。在城市工况(FTP-75)、高速工况(HWFET)和激烈驾驶工况(US06)三种工况下进行比较。结果表明:在暴力驾驶时DQN会比模糊控制算法降低能耗18.8%。

②神经网络。为防止热失控现象发生,需要维持适当的温度范围。然而,电池温度受到内外部因素的影响,因此难以准确估计。Wang等提出将人工神经网络方法应用于温度估计,电池上下表面的泡沫铝用于散热,对比了BP-NN(反向传播神经网络)、RBF-NN(径向基函数神经网络)和Elman-NN(Elman神经网络) 3种常用的解决非线性的神经网络,将3种方法设置了相同的训练参数进行样本工况以及未知工况的性能测试。仿真结果表明:Elman神经网络具有很好的适应性且训练时间大幅缩短。为解决高倍率以及电流工况下电池发热量高的问题,Chen等提出了基于液冷的人工神经网络回归模型,从最高温度、温度标准差以及能耗3个方面进行对比分析,利用回归模型预测,从预测数据中选择出最优的充电方式,大大提高了充电效率同时减少了能耗。

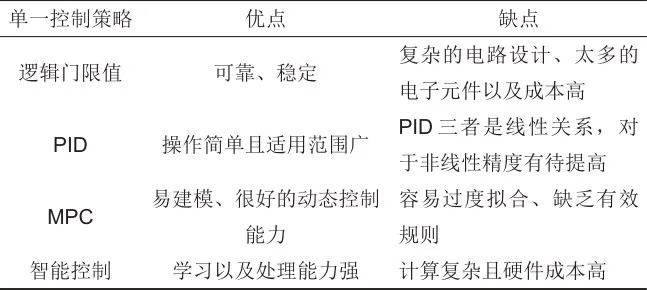

表5给出了单一控制策略在电池管理系统中应用的优缺点。在实际工程应用中,我们可以根据单一控制策略的特性进行合理选择,以优化系统的散热效果和稳定性。

表5 单一控制策略优缺点

2.2.2 复合控制算法

(1)PID与智能控制结合

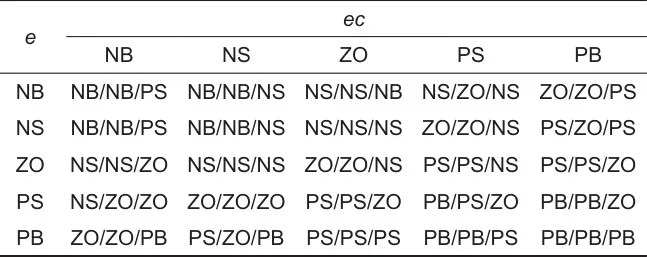

为解决传统的PID控制算法鲁棒性差问题,提出复合控制策略。复合控制策略指采用两种及以上的单一策略相结合的方法,例如PID与模糊算法相结合、PID与神经网络算法相结合等。马彦等提出了一种基于模糊PID算法的电池组液冷策略,电池组实际温度与目标温度所形成的温差e和温差变化率ec作为控制器的输入,进行模糊化、模糊推理、解模糊化等处理,获得了PID的相关修正量ΔKp(比例调节系数,提高系统响应速度和调节精度)、ΔKi(积分调节系数,消除残差),ΔKd(微分调节系数,改善系统动态性能),修正后的PID控制器根据温差e的大小求出冷却液流速,满足所需的电池组温度要求。建立模糊控制规则需要考虑电池组冷却的特点,确定了表6的模糊规则表。仿真结果表明:模糊PID方法在传统PID基础上,缩短了冷却的调节时间(采用模糊PID方法可将传统PID调节时间由361 s缩短至215 s),降低了温度的不一致性(采用模糊PID方法可将传统PID温度偏差由1.24 K降低至0.14 K),使得系统适应初始温度的变化、抵抗电流扰动的能力提高,具有更好的冷却效果。Chang等为防止电池组温度过高,提出模糊PID双层控制策略。热电冷却器可根据需要改变,为锂电池提供冷却或加热的能力,通过双层协调控制器控制热电冷却器,实现对温度的调节。结果表明:这种策略可以使电池性能和寿命进一步提升,电池内部温度均一性较好,最大温差仅为1.65 K。Liu等针对电池快速充电温度控制,提出模糊PID算法。实验结果表明:热失控或处在零下状态的电池组到达25 ℃的时间分别为280 s和185 s。

表6 ΔKp、ΔKi、ΔKd模糊规则表

注:NB、NS、ZO、PS、PB为5个模糊子集。

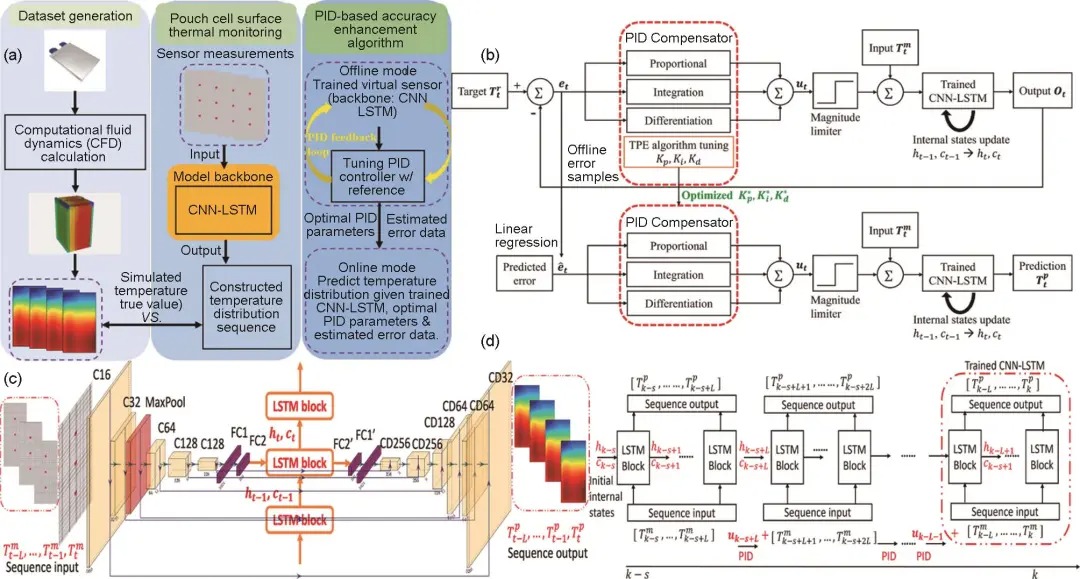

也有学者将PID与神经网络相结合,Xie等提出了控制思想结合神经网络模型,命名为CNN-LSTM-PID。图3(a)是CNN-LSTM-PID电池虚拟热感知框架,将该虚拟传感器与电池表面温度预测相结合,利用获取的数据对电池性能进行研究。CNN-LSTM模拟了在预定工作条件下电池表面温度分布及其随时间变化的机理,在脱机PID调节模式以及较早时间步长目标可用的情况下,根据目标温度变化的能力对PID参数进行整定。PID控制集成精度提升技术,如图3(b)所示。上面为脱机PID调节模式,下面为在线预测模式。模拟BESS(电池储能系统)内部温度分布时序数据的特征,采用卷积长短期记忆神经网络(CNM-LSTM)提高数据检测和预测的能力,具体的网络架构,如图3(c)所示。温度分布变化轨迹的跟踪需要配合PID,PID积分在预测过程中的机理,如图3(d)所示。结合以上特点提出了CNM-LSTM-PID的方法。仿真结果表明:提出的虚拟传感器与超参数调节对平均绝对误差(MAE,从35.52%下降到30.18%)和预测计算时间(从18.78%下降到14.06%)有很好的调节效果,提高了精度和计算效率,加强了热管理和运行安全。

图3 (a) BTMS智能控制策略;(b) 传热模型;(c) 联合仿真方案;(d) PSO解决NLP问题过程

(2)智能控制间结合

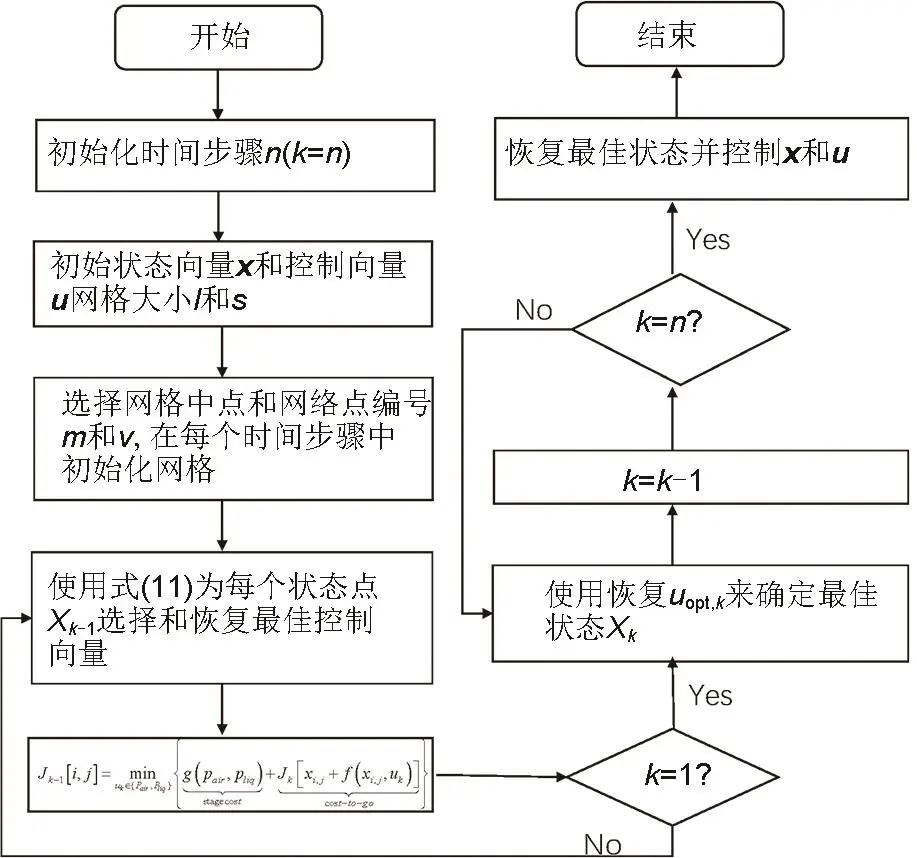

文献[75-80]分别讨论了风冷与液冷、相变材料与液冷以及热管与液冷相结合的复合系统,均提出遗传算法进行优化设计。除了上述结合方法外,有学者提出非支配排序遗传算法-2(NSGA2)与神经网络相结合的方法。Chen等为了改善电池散热性能,用COMSOL和计算流体力学(CFD)分别进行二维与三维仿真,对比两者温度结果发现误差最大为0.2 K。仿真结果表明:经过NSGA2算法优化后,最高温度降低了7.5 K,功耗减少了26%。Zhu等采用了迭代动态规划(IDP)策略,结合模型预测控制方法使得实时BTM策略有更好的温度调节能力,其控制流程图,如图4所示。算法的预测范围为30 s,采样时间为1 s,仿真电子控制单元(ECU)可在1 s内执行,实时性显著提高。实验结果表明,所提出的实时BTM策略可以有效降低驱动周期的冷却/加热能耗(14.8%)。Zhou等针对温度控制及系统响应,提出逻辑模糊和强化学习相结合的控制策略。电池运行过程中,实时监测冷却回路中冷却液温度和流量,通过策略控制冷却液流量,从而实现电池温度的调节。仿真结果表明:液冷温度控制策略得到明显的改善,与传统PID相比,温度降低3 K,响应时间快了136 s。

图4 IDP方法流程图

(3)MPC与智能控制相结合

传统的PID算法不能满足工业上非线性、时变等要求,MPC与智能控制算法相结合的系统应运而生。Ma等提出了一种非线性模型预测(nonlinear model predictive control, NMPC)方法来优化电池组的冷却过程。在AMESIM(advanced modeling environment for simulation of engineering systems)和MATLAB联合仿真中,采用PSO求解NLP问题,得到冷却液速度后,在AMESIM中计算出电池温度,将采集到的温度数据传输到MATLAB。仿真结果表明:NMPC方法可以保证电池在不同工况下,与目标温度偏差仅有0.5 K,电池组模块内温度不一致性小于1.2 K。Zhuang等提出模糊模型预测控制用于散热和能耗的调节,在FSMPC基础上,等效电路-热模型采用模糊模型,可以很好控制电池温度。仿真结果表明:与传统冷却方法相比,该方法可以节能76.4%,同时电池间最大温差降低0.9 ℃。

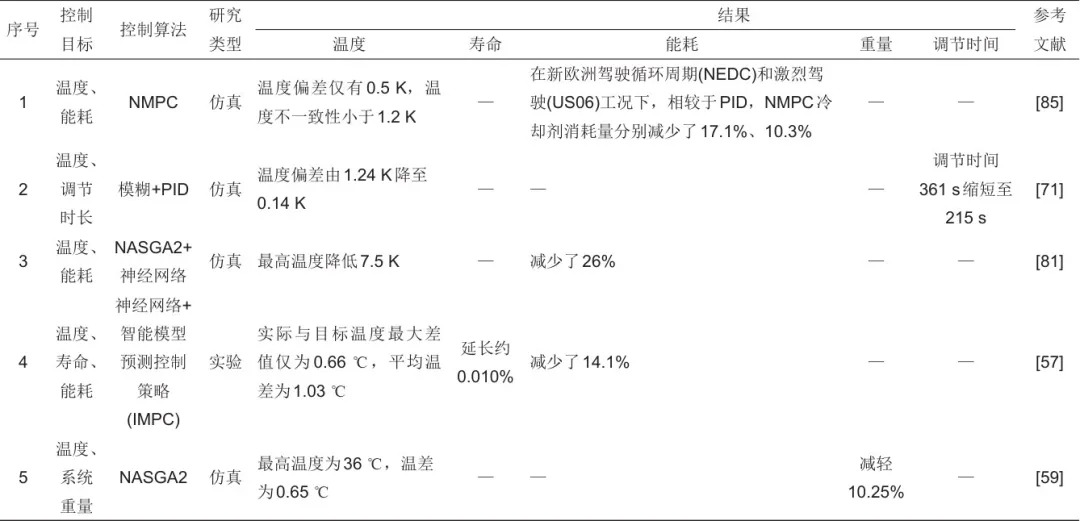

表7从控制目标、控制算法及控制效果对文献进行了总结归纳。

表7 控制策略概括总结

温度是热管理系统中控制策略的目标,在保证温度效果的前提下,提高系统的能效,控制策略从算法上进行优化。单一的控制算法往往不能满足工程应用上的要求,应根据各算法优缺点以及应用场合进行合理的优化。例如,针对复合控制算法,其更多的是对多目标问题的优化,优秀的BTMS系统不仅仅局限于控制温度的范围,还需考虑电池寿命、系统能耗、算法的调节时间等等。

3 结 论

随着锂离子电池储能电站的发展,热失控现象的频频发生,所以要保障锂离子电池在目标温度范围内运行,偏离时要及时控制温度从而保证电池安全稳定运行。本文介绍了4种不同电池散热技术性能,对近年来热管理技术进展进行了系统梳理。本文主要结论如下。

(1)从温降、温差、系统复杂度、散热效率等方面进行综合分析,液冷技术更适合大规模储能系统应用。

(2)冷板形状、冷却液和通道等参数优化对液冷效果有很大的影响,应根据电池形状以及高倍率充放电等特殊实际工况进行优化设计。

(3)液冷控制策略应从算法的鲁棒性和求解时间方面改进,从而实现电池寿命、系统能耗和电池组间温差等多目标优化。

对大规模储能系统而言,不仅可以对其散热系统进行设计优化,还可以通过控制策略实现电池组温度维持在理想工作范围内。在实际应用上,需考虑成本、电池组重量、体积等多方面因素,设计合理低能耗的热管理系统。单一的散热方式在工程上往往不能满足所需的冷却要求,需与其他散热方式进行复合,从而利用各自优势实现最佳冷却性能,且此过程需要平衡散热性能与能耗之间的关系。与此同时,还可通过控制策略算法来实现多目标优化,多种散热技术复合的热管理系统也将是未来发展的方向之一。

资讯来源:储能科学与技术

免责声明: 本站内容转载自合作媒体、机构或其他网站的信息,转载此文仅出于传递更多信息的目的,但这并不意味着赞同其观点或证实其内容的真实性。本站所有信息仅供参考,不做交易和服务的根据。本站内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。