海南昌江核电项目转换井一体化施工管理创新

海南昌江核电项目的排水工程采用盾构隧洞+转换井+沉管隧洞,转换井工程成为了关键,海南项目部成立了转换井一体化施工管理创新小组,创造性的提出了双排钢管桩圆形直立围堰,经由工程应用,具有切实可行性。

一、价值创造主要做法

项目部转换井一体化施工管理创新小组,遵循PDCA循环管理理论,共同讨论分析,进行工艺优化,完成价值创造,主要做法包括提出新型转换井围堰形式、优化围堰钢管转入岩深度、优化基坑开挖与支护。

1、创新性提出新型转换井围堰形式双排钢管桩圆形直立围堰。围堰设计方案打破传统方形土石斜坡堤式设计思路,创新提出圆形双排钢管桩直立围堰新思路。方形土石斜坡堤式围堰施工土石方工程量大,围堰施工期较长,海域使用面积大;块石内施工塑性地连墙、灌注桩相对困难;大型桩基上岛施工及材料运输相对困难;抛石及地连墙施工扰动海底浮泥沙,且自身也带有泥沙,对海域环境影响较大。

圆形双排钢管桩直立围堰体量较小,工程造价低,围堰施工期大大缩短,占海面积小,圆形结构稳定安全;围堰结构同时兼做基坑体系,减小围堰体量,简化开挖流程;钢管桩施工工艺成熟,不作为止水体系,精度要求降低;前后管间回填砂中进行止水体系(帷幕注浆+高压旋喷桩),止水可靠;钢管桩施工环境影响小,从源头控制了海底浮泥沙的扰动,减少了对珊瑚礁的影响,保护海域生态环境。

2、优化围堰钢管桩内嵌岩桩的入岩深度。原方案钢管桩内嵌岩桩底穿越强风化岩进入中风化岩,局部桩底进入微风化岩1m,达到标高-28.0m,平均进入中风化岩深度约9m;经过试桩,嵌岩桩入中风化岩施工难度大,工期极长。

优化后钢管桩内嵌岩桩按进入中风化岩不小于2m控制,平均进入中风化岩深度约2~3m;极大的缩短了工期,保证了海上施工安全及围堰的安全。

3、创先优化基坑支护与开挖,由原大开挖基坑优化为旋挖小基坑开挖支护方案。

① 缩小内部基坑开挖范围。原方案转换井基坑采用大开挖放坡施工,坡比1:0.5,围堰内开挖面积约1650㎡,主要结构尺寸为35*19m,开挖深度最深约17m;开挖工程量约2.9万方;工程量大,施工难度大。优化后转换井基坑采用支护开挖方式,开挖面积减少一半,约820㎡,周长120m,开挖深度16.42m,开挖工程量约1.2万方。

② 增设旋挖支护桩围护形式。原方案转换井基坑结构与围堰结构结合布置,即围护壁即为围堰的内侧结构,上层1200@1500 钢管桩,下层900@1300 内嵌式钻孔灌注桩,顶底标高-8~-28m,施工条件为海上围堰钢管桩内水上施工,施工难度大,工期长,危险性大。优化后转换井基坑围护桩采用Ф1000@1200 旋挖钻孔桩,桩顶标高-9.85,桩底标高-28m;施工为围堰内干施工,施工安全性大。

③ 调整衬砌支撑。原方案转换井基坑内排钢管桩沿基坑深度方向设置二道环梁支撑,第二道圈梁至开坑底设置1m 厚衬砌,梁断面不小于1.4*1m;衬砌分段施工,固定在钢管桩牛腿上,开挖至基坑坑底后,施工浇筑至盾构井及沉管接口段结构。优化后转换井基坑围护桩完成后,在桩后设置两排帷幕灌浆止水帷幕;沿基坑深度方向设置三道钢筋混凝土围檩及水平支撑;结构稳定,施工安全。

创新后工程得到了高质量的建设,按期保质完成了转换井一体化施工。

二、价值创造主要成效

国内核电工程厂址多为滨海厂址,随着安全环保要求的不断提高,核电取排水工程趋于选用隧洞式。海南昌江核电厂3、4号机组排水隧洞工程近岸穿越珊瑚礁保护区段采用盾构法隧洞排水+沉管法排水方案。转换井是实现盾构法施工排水隧洞与沉管法施工排水隧洞的结构转换过渡,满足盾构机回收的作业环境的重要构筑物。转换井的施工应采用干施工作业,因此需要在转换井位置修建满足转换井干作业施工要求的防渗设施。如何在保护周围海洋生物、海域环境等提前的外海环境建设满足要求的防渗设施,成为了难题。为解决这一难题,成立了以项目部主管领导为组长,涵盖设计、施工、商务等成员的转换井一体化施工管理创新小组。

本次创新是落实中核集团提出的六大控制七个零高质量精细化工程项目管理模式的一次成功实践,也是核电海工领域技术优化及成本控制及一次成功应用。

1、环境效益提升方面

创造性提出了双排钢管桩圆形直立围堰后,用海面积大大减少,由原1.9877公顷减少到0.5428公顷,距离近岸珊瑚礁分布区的距离由原方案的12.7m增加到80m,有利于对珊瑚礁的保护;同时,临时止水围堰的制作和拆除工艺过程,产生的悬浮泥沙量较少;更有利于集约用海和海洋生态环境保护。

2、经济效益提升方面

通过一系列创先优化,经济效益提升约3000万元。其中创新性提出新型转换井围堰双排钢管桩圆形直立围堰替代传统方形土石斜坡式围堰方案,减少了大量海上土石方工程量,缩短了围堰施工期,费用节省1616.7万元;优化围堰钢管桩内嵌岩桩的入岩深度,在保证安全的前提下,缩短施工时间,费用节省1050.9万元;优化基坑支护与开挖,由原大开挖基坑优化为旋挖小基坑开挖支护方案,相应调整围堰内衬砌支撑结构,施工安全,费用节省318.9万元。

3、其他相关的创新成果

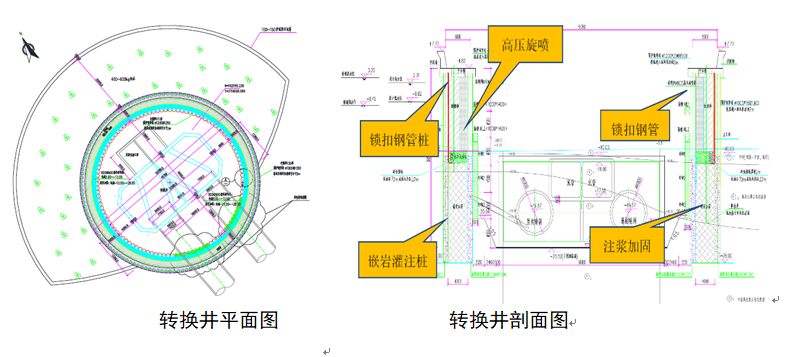

提出了新型围堰形式双排钢管桩圆形直立围堰,内外设置双排钢管桩。外排钢管桩中心线形成的圆直径Ф55.8m,内排钢管桩中心线形成的圆直径Ф45.8m,内外排圆中心线距离5m。

内排钢管桩直径Ф1200mm(壁厚20mm),钢管桩底插入强风化岩不小于2000mm,下端采用嵌岩灌注桩,嵌岩桩直径不小于Ф1100mm;外排钢管桩直径Ф1000mm(壁厚18mm),钢管桩底插入强风化岩不小于2000mm,下端采用嵌岩灌注桩,嵌岩桩直径不小于Ф900mm,嵌岩桩底穿越强风化岩进入中风化岩,局部嵌岩桩桩底进入微风化岩。钢管和灌注桩连接段采取有效连接措施。

钢管桩之间采用钢结构锁扣连接,锁扣采用C-├型锁扣,锁扣内预留灌浆管孔,以便后续对锁扣进行灌浆处理。

在两排钢管桩之间回填中粗砂,并对回填砂进行灌浆加固。旋喷桩加固标高自标高3.4m~-10m。灌浆标高或自强风化岩面至桩底面附近。对强风化岩层进行设置帷幕注浆,防渗灌浆体的墙底部进入强风化岩的深度不小于5.0m,并到达灌注桩桩底,以满足防水和强度要求。

双排钢管桩方案采用锁扣钢管桩施工工艺成熟,钢管桩不作为主要的止水体系,施工精度要求不高;前期施工钢管桩作为灌注桩施工平台,钢管端部嵌岩灌注桩易于实现;前后排钢管间回填砂进行止水体系(帷幕注浆+高压旋喷桩)环境影响小,工期相对短且总体造价低,优势明显,因此转换井一体化方案选用双排钢管桩圆形直立围堰方案,基坑结构与围堰结构结合布置。不仅大大节省了造价、节约了工期,而且极大的缩小了用海范围、降低了对周围泥沙的影响,保护了海洋生态环境。

资讯来源: 中国核电工程有限公司

免责声明: 本站内容转载自合作媒体、机构或其他网站的信息,转载此文仅出于传递更多信息的目的,但这并不意味着赞同其观点或证实其内容的真实性。本站所有信息仅供参考,不做交易和服务的根据。本站内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。