Y2O3/ZrO2共同负载铜钙复合材料的制备及其热化学储能特性

据能源圈了解到,

摘 要 铜钙联合循环热化学储能工艺是一种新型的氢能存储途径,能够有效解决电力过剩的消纳问题。然而,铜钙复合材料的碳酸化性能随着循环次数增加而显著衰退,限制了其实际应用。为了解决这一问题,本工作采用了载体改性法来提升铜钙复合材料的性能。首先,采用Pechini法制备了负载不同载体的铜钙复合材料,并在三床管式炉反应器中评估其反应性能。实验结果表明,负载载体的铜钙复合材料在10次循环中表现出优异的氧化性能,氧化率始终保持在90%以上。与CeO2和MgO相比,添加Y2O3显著提高了铜钙复合材料的碳酸化转化率。5Y-Cu-Ca(Y2O3/CaO/CuO摩尔比为5∶47.5∶47.5)的初始碳酸化转化率为74.6%,经过10次循环后降至54.1%。为进一步提升Y2O3负载铜钙复合材料的碳酸化性能,采用双元载体负载策略,将ZrO2作为第二载体与Y2O3共同负载在铜钙复合材料上。最佳性能的Y2O3/ZrO2负载铜钙复合材料(Y2O3与ZrO2摩尔比为2∶1)的初始碳酸化转化率为81.6%,在10次循环后碳酸化转化率仅降至70.5%。综上所述,本工作制备的铜钙复合材料对铜钙联合循环热化学储能工艺的实际应用具有重要意义。

关键词 储能;化学反应;化学链;载体

近年来,我国风电装机容量快速增长,截至2020年我国风电和光伏发电总装机容量为530 GW。然而,随着全社会用电需求增速放缓,我国开始面临电能过剩的问题。因此,如何有效消纳过剩电力已成为一个重要的研究方向。氢能是一种清洁的可再生能源,具有燃烧热值高、来源广泛、环境友好和零碳排放等优点,被认为是理想的过剩电力存储介质。其具体原理为,在用电低谷时段,利用多余电力通过电解水产生氢气进行存储。在用电高峰时段,存储的氢气可通过燃料电池或燃烧等方式释放能量,并将其转化为电能。氢气在常温常压下为气态,能量密度较低,存储过程中需对其进行低温液化或高压处理。当前常用的储氢技术主要包括低温液态存储和高压气态存储。然而,无论是低温液态存储还是高压气态存储,均需使用真空绝热容器或高压容器,这不可避免地增加额外成本,并带来氢气泄漏和安全性低等问题。因此,开发高效、安全的新型氢气存储技术成为解决电力过剩消纳问题的重要突破口。

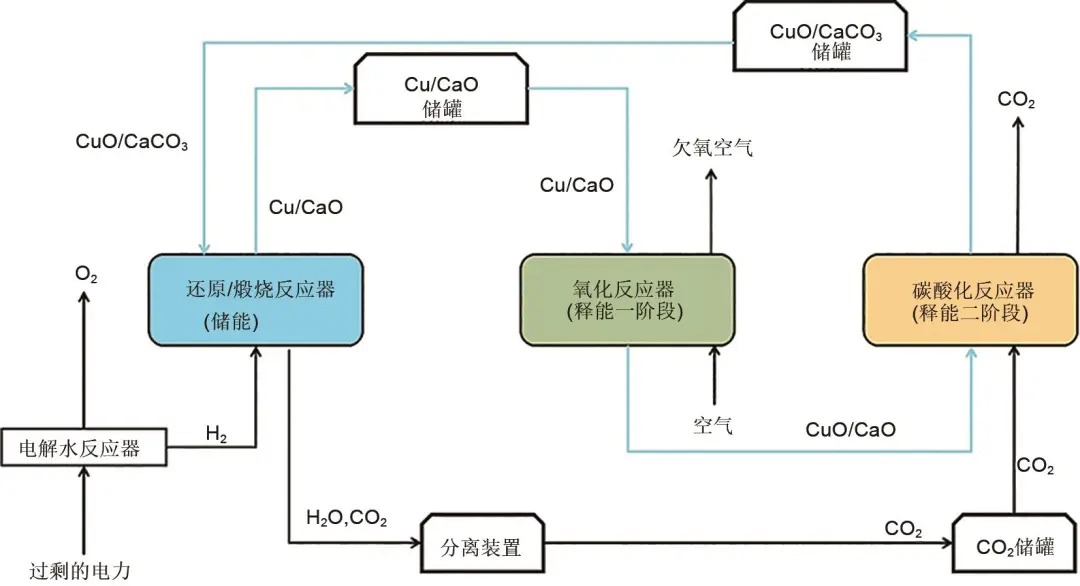

利用化学反应储存能量是当前储能领域的研究热点之一,并可作为实现氢储能的一种新途径。近期,陈健等提出了一种新型铜钙联合循环热化学储能工艺,利用铜钙复合材料的还原/煅烧-氧化-碳酸化循环反应来实现氢能的储存与释放。如图1所示,铜钙联合循环热化学储能工艺可分为两个阶段:储能阶段和释能阶段。在储能阶段,利用过剩电力电解水生成氢气,氢气进入还原/煅烧反应器,与铜钙复合材料(CuO/CaCO3)发生放热的还原反应[式(1)],将CuO还原为Cu,同时为CaCO3的高温煅烧反应[式(2)]提供能量,从而将氢气的化学能存储为铜钙复合材料的热化学能(具体为Cu和CaO的热化学能)。在释能阶段,铜钙复合材料进入氧化反应器,与空气发生氧化反应[式(3)],释放先前存储的部分能量(记为Q1)。随后,铜钙复合材料进入碳酸化反应器,与CO2发生碳酸化反应[式(4)],释放先前存储的剩余能量(记为Q2)。经过这一过程,铜钙复合材料中先前存储的能量得以释放,并回到初始状态(即CuO/CaCO3)。因此,铜钙联合循环热化学储能工艺借助简单的气固化学反应,可实现安全、高效、高能量密度的氢能存储,并通过氧化反应和碳酸化反应实现能量的分级释放,避免反应器内内产生热点。

CuO+H2→Cu+H2O,∆H=-86 kJ/mol (1)

CaCO3→CaO+CO2,∆H=+178 kJ/mol (2)

Cu+O2→CuO,∆H=-156 kJ/mol (3)

CaO+CO2→CaCO3,∆H=-178 kJ/mol (4)

图1 铜钙联合循环热化学储能工艺的技术原理

在铜钙联合循环热化学储能工艺中,铜钙复合材料的反应性能对工艺的经济可行性有显著影响。研究表明,铜钙复合材料表现出优异的氧化性能,其氧化率始终保持在80%以上。这主要是因为在氧化过程中高塔曼温度的CaO可作为载体,对Cu/CuO起到有效的支撑作用。然而,铜钙复合材料的碳酸化性能会随着循环反应的进行显著衰减。Manovic等发现,经过3个循环后,铜钙复合材料碳酸化性能就下降了大约50%。其主要原因是材料中的CaCO3(约533 ℃)、Cu(约405 ℃)和CuO(约527 ℃)的塔曼温度较低,容易在高温下发生烧结,导致孔隙结构坍塌并恶化。载体改性法被认为是解决铜钙复合材料性能衰减的重要途径。该方法通过负载具有高塔曼温度的载体(MgO、Y2O3等),形成稳定的框架,抑制铜钙复合材料孔隙结构的恶化,从而延缓其碳酸化性能的衰减。Xing等合成了Al2O3负载的铜钙复合材料。在第1次循环中,Al2O3负载铜钙复合材料的碳酸化转化率为72.6%,经过20次循环后降至62.9%,仍保持87%的初始碳酸化性能,且比未负载的铜钙复合材料高出115%。陈健等采用Pechini法合成了Y2O3负载的铜钙复合材料,首次碳酸化转化率是78.7%,经过30次循环后降至42.2%,保留了45%的初始性能,且比未负载铜钙复合材料性能高出42%。

尽管载体改性能够提升铜钙复合材料的碳酸化性能,但在长循环过程中仍存在性能衰减问题。因此,研究者们提出了双元载体策略,通过同时添加两种载体来进一步提升铜钙复合材料的碳酸化性能。Ma等采用自组装模板法合成了MgO/Al2O3共同负载的铜钙复合材料。该材料在30个循环内的碳酸化转化率保持在70.5%~75.2%之间,有效避免了铜钙复合材料在反复循环中碳酸化性能的损失。因此,本工作采用Pechini法合成不同载体负载铜钙复合材料,研究载体种类对其热化学储能特性的影响。此外,本工作采用双元载体负载策略,将最佳载体与其他载体共同负载于铜钙复合材料中,研究双元载体负载下铜钙复合材料的热化学储能特性。

1 实验部分

1.1 材料合成

本工作采用Pechini法制备铜钙复合材料。首先,称取适量的载体前体[Y(NO3)3·6H2O、Mg(NO3)2·6H2O、Ce(NO3)3·6H2O和Zr(NO3)4·5H2O]、Ca(NO3)2·4H2O、Cu(NO3)2·3H2O、聚乙二醇6000和柠檬酸,溶解于去离子水中。接着,将混合溶液充分搅拌,并置于85 ℃的油浴锅中加热,蒸发水分至形成黏稠性胶体。然后,将胶体放置在120 ℃的烘箱中干燥。干燥12 h后,将样品送入马弗炉,在850 ℃下煅烧2 h。此外,采用相同步骤合成了无载体负载的铜钙复合材料。本工作采用xA-yB-Cu-Ca来表示载体A与载体B共同负载的铜钙复合材料。其中,x表示载体A的摩尔分数,y表示载体B的摩尔分数。此外,缩写Cu-Ca-Ref指代无载体负载的铜钙复合材料。由于循环过程中铜钙复合材料碳酸化性能急剧衰减,不完全的碳酸化反应会减少CaCO3分解所需要的能量,本工作将铜钙复合材料中CuO和CaO的摩尔比设置为1。

1.2 还原/煅烧-氧化-碳酸化循环实验

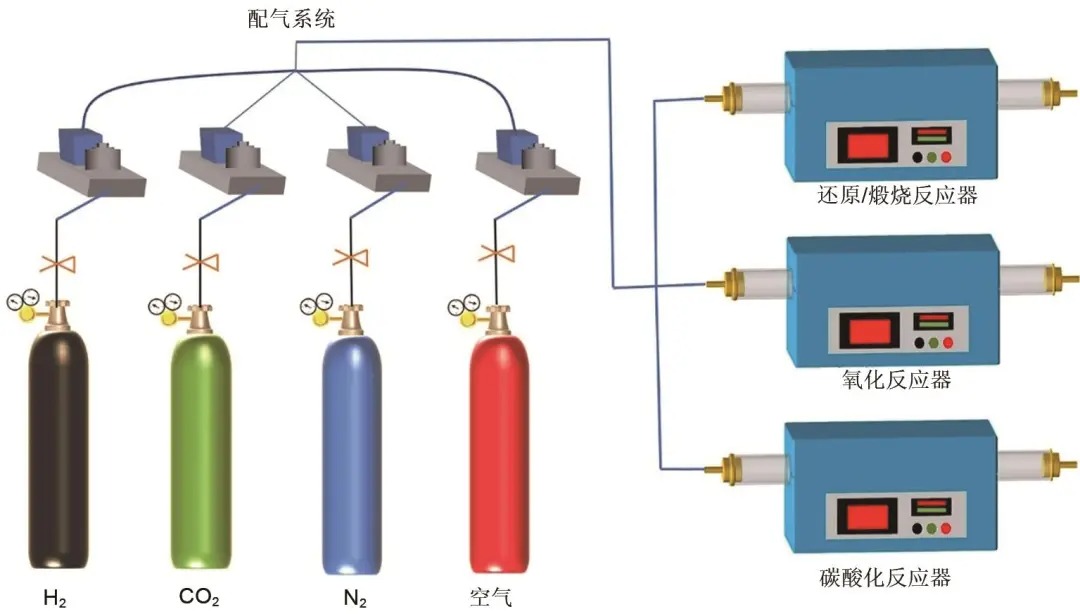

如图2所示,使用三床管式炉反应器对铜钙复合材料进行还原/煅烧-氧化-碳酸化循环实验。每个反应的气体总流量恒定为400 mL/min,并通过质量流量计精准控制气体流量,以模拟还原/煅烧-氧化-碳酸化循环实验所需的气氛。每次实验中,称取0.15 g样品进行性能评估。首先,将样品送入还原/煅烧反应器,在850 ℃的H2气氛中进行10 min的还原/煅烧反应。然后,将样品转移至氧化反应器,在850 ℃的空气气氛下进行10 min的氧化反应。最后,将样品转移至碳酸化反应器,样品在850 ℃的CO2气氛中进行15 min的碳酸化反应。每个反应结束后,样品自然冷却至室温,并使用分析天平(ME104,梅特勒)进行称量。

图2 三床式管式炉反应器

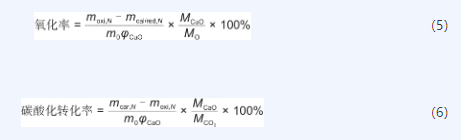

在本工作中,铜钙复合材料的热化学储能特性评价指标包括氧化性能和碳酸化性能。氧化性能通过氧化率[式(5)]进行表征,碳酸化性能通过碳酸化转化率[式(6)]进行表征。

式中,m0为初始的样品质量;mcal/red,N为第N次还原/煅烧后的样品质量;moxi,N为第N次氧化后的样品质量;mcar,N为第N次碳酸化后样品的质量;φCuO和φCaO为样品中CuO和CaO的质量分数;MCuO、MO、MCaO和图片为CuO、O、CaO和CO2的相对分子质量。

1.3 铜钙复合材料的表征

采用X射线粉末衍射仪(XRD,SmartLabSE,Rigaku)分析铜钙复合材料的组成成分。采用冷场场发射扫描电镜(SEM,Regulus8100,日立)获得铜钙复合材料反应前后的表观形貌特征。

2 结果与讨论

2.1 单载体负载铜钙复合材料的热化学储能特性

本实验对无载体负载和不同载体负载的铜钙复合材料进行了XRD表征。Cu-Ca-Ref的成分是CuO和Ca2CuO3,并未发现CaO。这说明在复合材料制备过程中CuO和CaO发生反应生成钙铜化合物(Ca2CuO3)。但是Ca2CuO3不会影响铜钙复合材料的反应性能,Ca2CuO3在首次还原/煅烧反应中会分解成Cu和CaO,且不会再次生成。添加载体后仍然没有观测到CaO的衍射峰。添加摩尔分数5%的Y2O3后,发现5Y-Cu-Ca的成分为Y2O3、CuO和Ca2CuO3。在添加摩尔分数5%的CeO2后,发现5Ce-Cu-Ca的成分为CeO2、CuO和Ca2CuO3。添加摩尔分数5%的MgO后,5Mg-Cu-Ca的成分为MgO、CuO和Ca2CuO3。

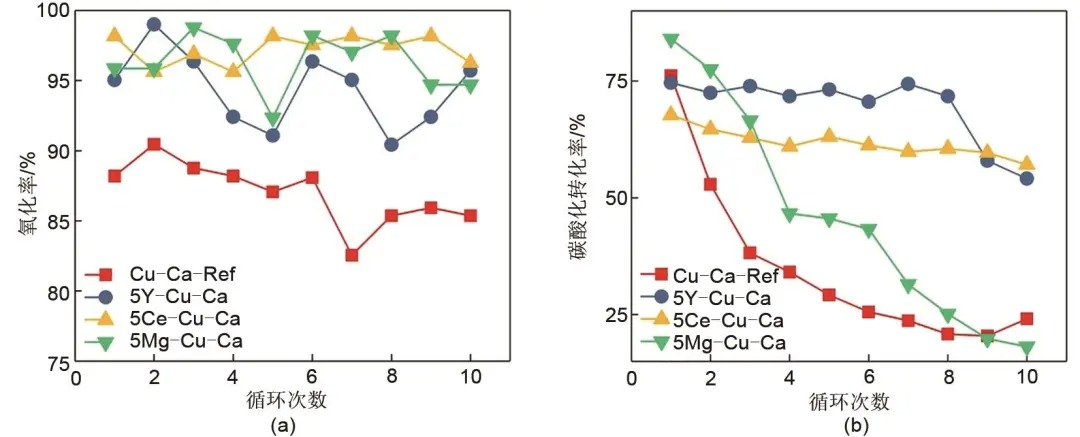

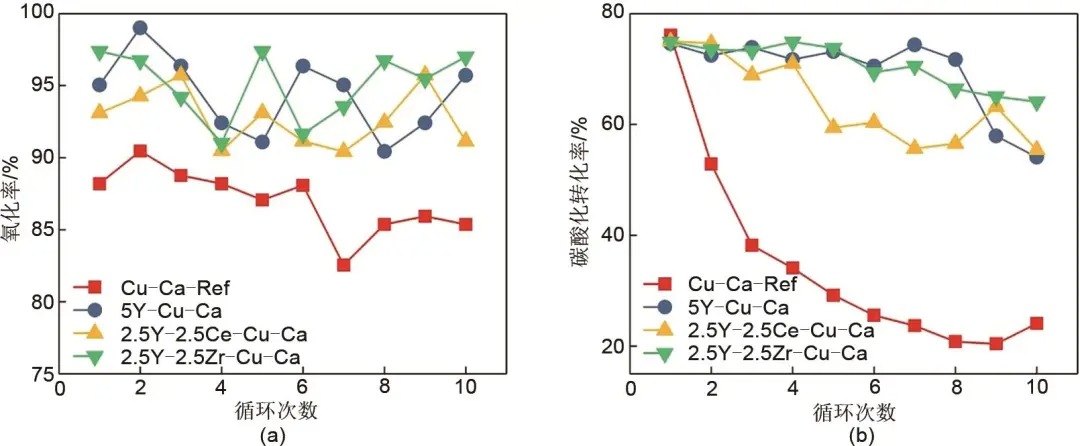

图3(a)展示了无载体负载和不同载体负载的铜钙复合材料的氧化性能。在10次循环中,Cu-Ca-Ref始终表现出优异的氧化性能。在首次循环中,Cu-Ca-Ref的氧化率达到了88.2%。经过10个循环后,Cu-Ca-Ref的氧化率降至85.4%,氧化性能仅衰减了3.2%。负载载体后,铜钙复合材料依然保持优异的氧化性能。在10次循环中,所有载体负载铜钙复合材料(5Y-Cu-Ca、5Ce-Cu-Ca和5Mg-Cu-Ca)的氧化率始终高于90%。这表明载体负载的铜钙复合材料在氧化性能上略优于无载体负载的铜钙复合材料。

图3 单载体负载和无载体负载铜钙复合材料的 (a) 氧化性能和 (b) 碳酸化性能

图3(b)展示了无载体负载和不同载体负载铜钙复合材料的碳酸化性能。Cu-Ca-Ref的初始碳酸化转化率为76.1%,经过10个循环后,转化率降至24.1%,碳酸化性能衰减了68.4%。添加Y2O3后,5Y-Cu-Ca的首次碳酸化转化率为74.6%,经过10个循环后衰减至54.1%,是Cu-Ca-Ref的2.2倍。这表明,添加Y2O3可以显著提高铜钙复合材料的碳酸化转化率,但最终的稳定性仍有待提升。添加CeO2后,5Ce-Cu-Ca的初始碳酸化转化率为67.7%,10次循环后降至57.1%,保留了初始碳酸化性能的84.3%。这表明,负载CeO2可以显著改善铜钙复合材料碳酸化性能的循环稳定性。添加MgO后,5Mg-Cu-Ca的碳酸化性能与Cu-Ca-Ref类似,也发生了显著衰减。5Mg-Cu-Ca的初始碳酸化转化率为84.0%,但是10个循环后降至18.2%,损失了78.4%的初始活性。

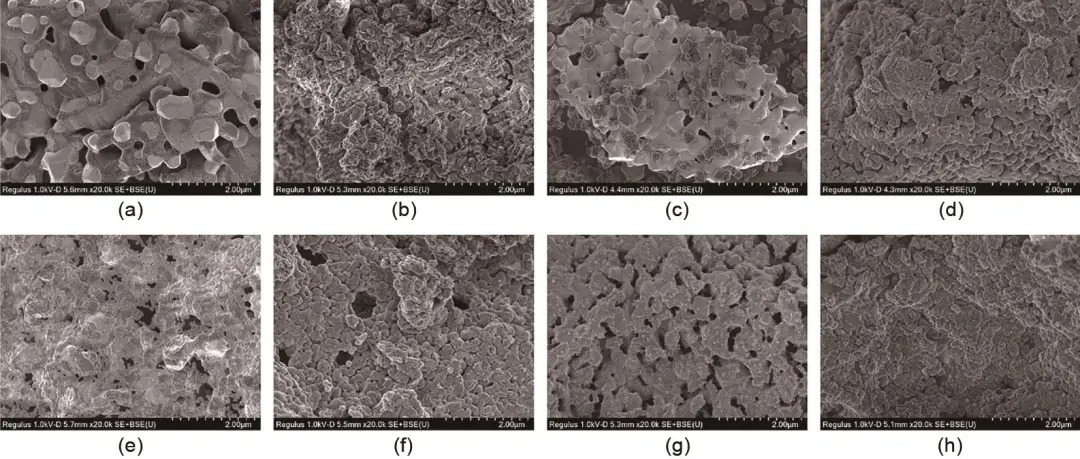

对无载体负载和不同载体负载的铜钙复合材料进行了SEM表征,结果如图4所示。图4(a)、(b)展示了Cu-Ca-Ref反应前后的SEM图,可以观察到Cu-Ca-Ref在循环过程中出现了严重烧结,导致孔隙结构发生了严重坍塌,造成其碳酸化性能的显著衰减。相比之下,如图4(c)、(e)和(g)所示,负载了不同载体后,尤其是MgO载体对铜钙复合材料的孔隙结构改善作用非常显著。当经历了10次循环后,如图4(d)、(f)和(h)所示,可以发现5Y-Cu-Ca和5Ce-Cu-Ca的微观结构在循环后仍然能够保持较为多孔的状态,烧结现象被有效抑制。

图4 (a)新鲜Cu-Ca-Ref,(b) 循环后Cu-Ca-Ref,(c) 新鲜5Y-Cu-Ca,(d) 循环后5Y-Cu-Ca,(e) 新鲜5Ce-Cu-Ca,(f) 循环后5Ce-Cu-Ca,(g) 新鲜5Mg-Cu-Ca,(h) 循环后5Mg-Cu-Ca的SEM图

2.2 双元载体负载铜钙复合材料的热化学储能特性

尽管Y2O3负载的铜钙复合材料具有优异的氧化和碳酸化性能,但是在第9次循环后碳酸化转化率开始下降。为此,采用双元载体负载策略,将CeO2和ZrO2分别引入Y2O3负载铜钙复合材料,进一步改善其碳酸化性能。对2.5Y-2.5Ce-Cu-Ca和2.5Y-2.5Zr-Cu-Ca进行了XRD表征分析。发现2.5Y-2.5Ce-Cu-Ca的成分为Y2O3、CeO2、CuO和Ca2CuO3。2.5Y-2.5Zr-Cu-Ca的成分为Y2O3、CaZrO3、CuO和Ca2CuO3。

图5(a)展示了Y2O3和CeO2或者Y2O3和ZrO2共同负载的铜钙复合材料的氧化性能。可以发现双元载体负载铜钙复合材料的氧化性能非常优异。当添加摩尔分数2.5%的Y2O3和2.5%的CeO2后,2.5Y-2.5Ce-Cu-Ca在首次循环中的氧化率为93.1%,在10个循环后的氧化率为91.1%。当添加摩尔分数2.5%的Y2O3和2.5%的ZrO2后,2.5Y-2.5Zr-Cu-Ca的初始氧化率为97.4%,在经过10个循环后,2.5Y-2.5Zr-Cu-Ca的氧化率是97.0%。由此可见,添加CeO2或ZrO2几乎不会影响Y2O3负载铜钙复合材料的氧化性能,且始终略高于Cu-Ca-Ref的氧化性能。

图5 双元载体负载铜钙复合材料的 (a) 氧化性能和 (b) 碳酸化性能

图5(b)展示了Y2O3和CeO2或者Y2O3和ZrO2共同负载的铜钙复合材料的碳酸化性能。当添加摩尔分数2.5%的Y2O3和2.5%的CeO2后,2.5Y-2.5Ce-Cu-Ca在首次循环中的碳酸化转化率为75.0%,10次循环后的碳酸化转化率下降为55.4%,这非常接近于5Y-Cu-Ca最终的碳酸化转化率(约54.1%)。在添加摩尔分数2.5%的Y2O3和2.5%的ZrO2后,2.5Y-2.5Zr-Cu-Ca的初始碳酸化转化率为74.9%,在经过10个循环后,其的碳酸化转化率是64.1%,比5Y-Cu-Ca和Cu-Ca-Ref分别高出10%和40%。由此可见,Y2O3和ZrO2是铜钙复合材料的最佳的双元载体组合。

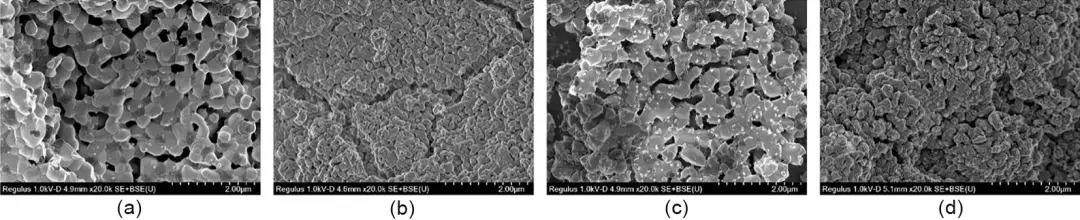

图6展示了2.5Y-2.5Ce-Cu-Ca和2.5Y-2.5Zr-Cu-Ca新鲜状态和10次循环后的SEM表征。2.5Y-2.5Ce-Cu-Ca新鲜状态如图6(a)所示,可以观察到其具有优异的孔隙结构。但是10个循环后,2.5Y-2.5Ce-Cu-Ca的孔隙结构发生了恶化[图6(b)],较5Y-Cu-Ca[图4(d)]并无明显改善。如图6(c)所示,可以观察到2.5Y-2.5Zr-Cu-Ca在新鲜状态具有较好的孔隙结构,而且10次循环后,2.5Y-2.5Zr-Cu-Ca仍然保持了较高的孔隙结构[图6(d)]。相比于循环后5Y-Cu-Ca[图4(d)],循环后2.5Y-2.5Zr-Cu-Ca的孔隙结构有了显著的改善,进而改善了碳酸化性能。

图6 (a) 新鲜2.5Y-2.5Ce-Cu-Ca,(b) 循环后2.5Y-2.5Ce-Cu-Ca,(c) 新鲜2.5Y-2.5Zr-Cu-Ca,(d) 循环后2.5Y-2.5Zr-Cu-Ca的SEM图

2.3 不同Y2O3和ZrO2摩尔比负载铜钙复合材料的热化学储能特性

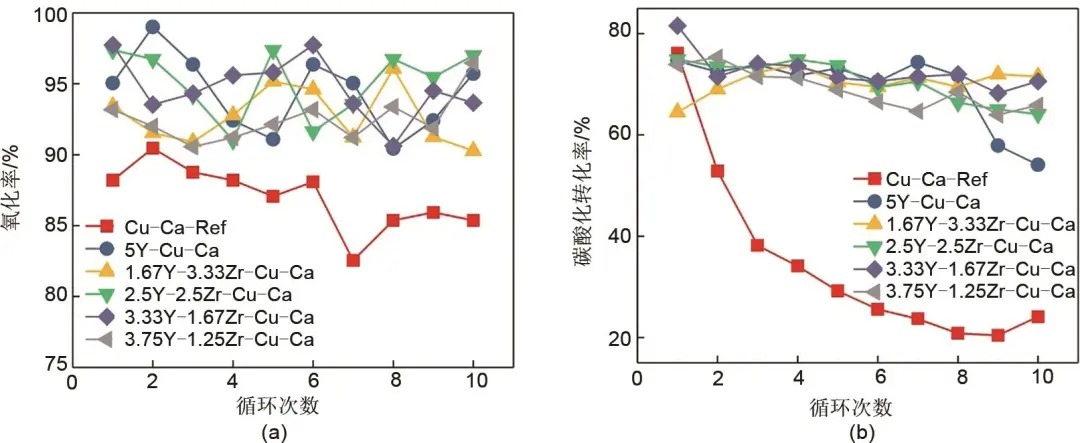

为了进一步优化铜钙复合材料的氧化性能和碳酸化性能,本工作通过改变Y2O3/ZrO2的摩尔比,研究Y2O3/ZrO2摩尔比对共同负载铜钙复合材料性能的影响。图7(a)展示了不同Y2O3/ZrO2摩尔比共同负载铜钙复合材料的氧化性能。可以看出,在添加不同摩尔比的Y2O3和ZrO2后,铜钙复合材料的氧化性能没有发生明显变化。1.67Y-3.33Zr-Cu-Ca在首次循环中的氧化率为93.4%,在10个循环后的氧化率为90.3%。3.33Y-1.67Zr-Cu-Ca在第1次循环中氧化率达到了97.7%,而经过10次循环后,氧化率降低至93.7%。3.75Y-1.25Zr-Cu-Ca开始循环时的氧化率为93.2%,经过10次循环后,氧化率变化为96.5%。由此可见,在不同Y2O3/ZrO2摩尔比下,Y2O3/ZrO2共同负载铜钙复合材料始终具有优异的氧化性能。

图7 不同Y2O3和ZrO2摩尔比的铜钙复合材料的 (a) 氧化性能和 (b) 碳酸化性能

图7(b)展示了无负载、Y2O3负载以及不同摩尔比Y2O3和ZrO2共同负载的铜钙复合材料的碳酸化性能。在同时添加Y2O3和ZrO2后,相比于5Y-Cu-Ca,铜钙复合材料碳酸化性能的循环稳定性得到了提升。当Y2O3和ZrO2的摩尔比为1∶2时,1.67Y-3.33Zr-Cu-Ca的初始碳酸化转化率为64.5%,10次循环后为71.5%。当Y2O3和ZrO2的摩尔比为1∶1时,2.5Y-2.5Zr-Cu-Ca的初始碳酸化转化率为74.9%,在经过10个循环后,其碳酸化转化率是64.1%。当Y2O3和ZrO2的摩尔比为2∶1时,3.33Y-1.67Zr-Cu-Ca具有最佳的碳酸化性能,其初始碳酸化转化率为81.6%,在经过10个循环后,其碳酸化转化率是70.5%,分别是Cu-Ca-Ref和5Y-Cu-Ca的2.9倍和1.3倍。当进一步改变Y2O3和ZrO2的摩尔比为3∶1时,发现3.75Y-1.25Zr-Cu-Ca的碳酸化转化率较3.33Y-1.67Zr-Cu-Ca发生了下降,其初始碳酸化转化率为74.0%,在经过10个循环后降至65.9%。

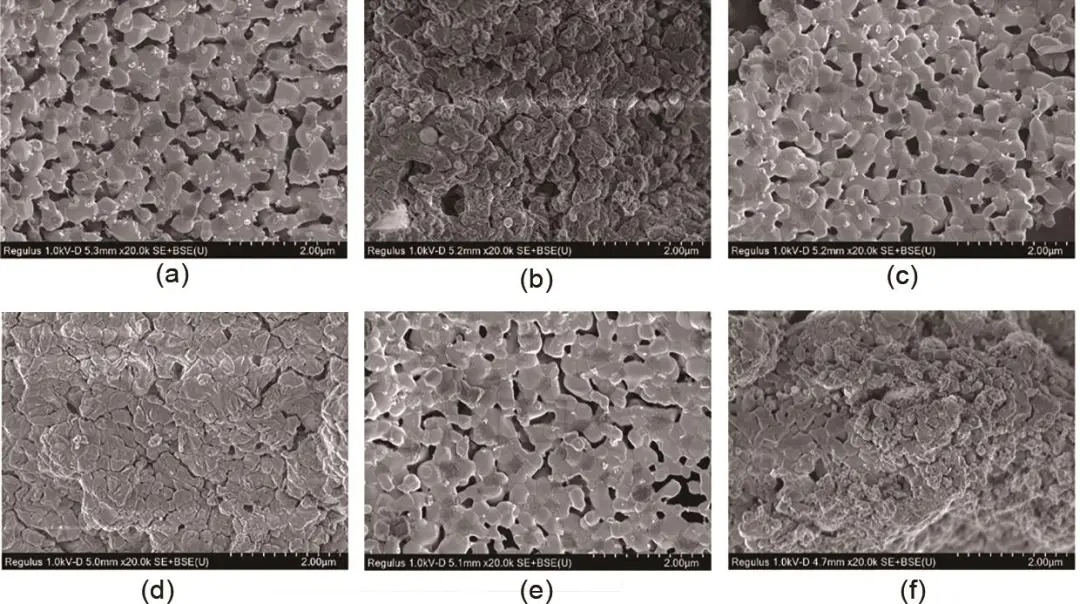

图8展示了1.67Y-3.33Zr-Cu-Ca、3.33Y-1.67Zr-Cu-Ca和3.75Y-1.25Zr-Cu-Ca新鲜状态和10次循环后的SEM表征。从图8(a)、(c)和(e)以及图6(c)可以看出,1.67Y-3.33Zr-Cu-Ca、2.5Y-2.5Zr-Cu-Ca、3.33Y-1.67Zr-Cu-Ca和3.75Y-1.25Zr-Cu-Ca在新鲜状态下都具有多孔的孔隙结构,从结构方面说明了添加双元载体材料并不会对铜钙复合材料的碳酸化性能造成明显的负面影响。从图8(b)、(d)和(f)以及图6(d)可以发现,1.67Y-3.33Zr-Cu-Ca、2.5Y-2.5Zr-Cu-Ca、3.33Y-1.67Zr-Cu-Ca和3.75Y-1.25Zr-Cu-Ca在10次循环后都保留了较好的孔隙结构,这表明了添加不同摩尔比的Y2O3和ZrO2都较为明显地减轻了铜钙复合材料的烧结。其中,3.33Y-1.67Zr-Cu-Ca具有最佳的孔隙结构。

图8 (a) 新鲜1.67Y-3.33Zr-Cu-Ca,(b) 循环后1.67Y-3.33Zr-Cu-Ca,(c) 新鲜3.33Y-1.67Zr-Cu-Ca,(d) 循环后3.33Y-1.67Zr-Cu-Ca,(e) 新鲜3.75Y-1.25Zr-Cu-Ca,(f) 循环后3.75Y-1.25Zr-Cu-Ca的SEM图

3 结论

采用Pechini法制备了载体负载的铜钙复合材料,并在三床管式炉反应器中评估其性能。实验结果表明,Cu-Ca-Ref始终表现出优异的氧化性能,但其碳酸化性能较差。Cu-Ca-Ref的初始碳酸化转化率为76.1%,经过10个循环后,转化率降至24.1%,碳酸化性能衰减了68%。添加载体后,负载铜钙复合材料依然保持了优异的氧化性能,氧化率始终高于90%。相比于CeO2和MgO,添加Y2O3可以显著提高铜钙复合材料的碳酸化转化率,但最终的稳定性仍有待提升。5Y-Cu-Ca材料的首次碳酸化转化率为74.6%,在经历10次循环后降至54.1%,是Cu-Ca-Ref的2.2倍。进一步将ZrO2作为第二载体与Y2O3共同负载在铜钙复合材料上,显著提升了其碳酸化性能的循环稳定性。3.33Y-1.67Zr-Cu-Ca具有最佳的碳酸化性能,其初始碳酸化转化率为81.6%,在经过10个循环后,其碳酸化转化率是70.5%,分别是Cu-Ca-Ref和5Y-Cu-Ca的2.9倍和1.3倍。

资讯来源:储能科学与技术

免责声明: 本站内容转载自合作媒体、机构或其他网站的信息,转载此文仅出于传递更多信息的目的,但这并不意味着赞同其观点或证实其内容的真实性。本站所有信息仅供参考,不做交易和服务的根据。本站内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。