冲击荷载下圆柱型动力锂离子电池的响应特性研究

据能源圈了解到,

摘 要 随着新能源汽车行业的快速发展,动力锂离子电池作为新能源汽车的核心部件之一,其安全性受到广泛关注,研究冲击荷载下动力锂离子电池的力学响应特性和热失控特性是有效防控新能源汽车发生碰撞导致火灾事故的关键。本工作选取21700圆柱型动力锂离子电池作为研究对象,通过自行搭建的电池撞击实验平台研究电池在平面撞击和圆柱面撞击下的安全性能,并记录锂离子电池的温度、电压和冲击荷载等表征数据,分析撞击高度、电池SOC对锂离子电池力学响应特性及热失控行为特征的影响。结果表明,随着电池SOC的增长,电池的抗冲击能力得到了提升;对于平面撞击实验,可认为电池的极限应变为-0.206,极限冲击应力为13.49 MPa,对于圆柱面撞击实验,可认为电池的极限应变为-0.253,极限冲击应力为33.58 MPa;电池热失控的剧烈程度与落锤形状、撞击高度及电池自身荷电状态明显相关,圆柱面撞击对电池造成的破坏性更强,随着撞击高度和电池SOC的增加,电池热失控反应越剧烈,本研究为电池的安全性设计和新能源汽车火灾防控提供有效的数据支撑。

关键词 锂离子电池;热失控;电池撞击;响应特性

目前以化石燃料为基础的能源经济正面临着严峻的问题,作为不可再生能源,它们需要在极端条件下经历数百万年的时间才能形成,而且化石燃料的燃烧排放被认为是导致全球气候变暖、酸雨和臭氧层破坏等环境气候问题的罪魁祸首。随着全球各国“碳达峰”战略的提出,新能源汽车市场的蓬勃发展,推动动力锂电池需求高速增长,各企业纷纷部署动力锂电池产线。

相较于磷酸铁锂电池,三元锂电池能量密度高、续航里程长、工作电压高,但其正极材料的热稳定性较差,易与电解液反应释放出大量热导致电池发生自燃。随着新能源汽车的普及,动力电池燃爆事故层出不穷,根据应急管理部统计数据显示,2021年新能源汽车火灾共发生3000余起,2022年第一季度国内共接报新能源汽车火灾640起,同比上升32%,高于交通工具火灾的平均增幅,2023年第一季度,新能源汽车自燃率上涨了32%,平均每天就有8辆新能源车发生火灾。

电动汽车的动力电池是集电化学、热和机械等多物理场变量于一体的复杂系统,汽车可能会面临各种情况的碰撞,这会导致电池受到不同形式的冲击荷载作用而发生形变和失效。Meier等通过对锂离子电池的力学滥用实验得出,当电池发生较大形变时,会损坏电池内芯的隔膜,引起电池正负极直接接触而发生内部短路,最终导致电池热失控。范文杰等对锂离子电池进行了静态挤压、针刺和动态碰撞等力学滥用实验,研究结果表明,加载速度、加载荷载以及电池的应变、荷电状态是影响电池失效的关键因素。汤元会等以自主搭建的针刺实验平台为基础,对18650圆柱型锂电池开展针刺实验,结果表明锂离子电池热失控剧烈程度与荷电状态、针刺深度呈正相关。Zhang等研究发现,受力面积对荷载作用效果也有影响,当挤压钢球直径从1英寸(1英寸=0.0254 m)减小到1/8英寸时,电池单体可承受的最大冲力降低至原来的28%。许骏等对18650圆柱型锂离子电池分别进行准静态的径向压缩、三点弯曲和压痕试验,提出了一种统一强度理论作为电池失效的评判准则。通过对不同荷电状态的锂离子电池进行挤压试验,他们发现电池的荷电状态对电池的力学响应特性具有显著的影响,当电池的SOC越高,电池的刚度就越大,电池发生失效时的应变就越小。

目前对于电池单体的机械荷载滥用实验方面,局限于低速正面挤压或碰撞,与电动汽车实际发生的高速撞击差别较大,且主要研究对象为容量较小的18650型锂离子电池。因此,本工作通过自行搭建的电池撞击实验平台,对21700圆柱型锂离子电池单体进行两种形式的撞击实验,分析电池失效与电池发生的应变、受到的冲击应力之间的关系,提出了电池安全性的评价指标,并分析电池热失控行为特征和影响因素,为电池撞击安全防护提出有效措施和建议。

1 实验方法

1.1 电池样品

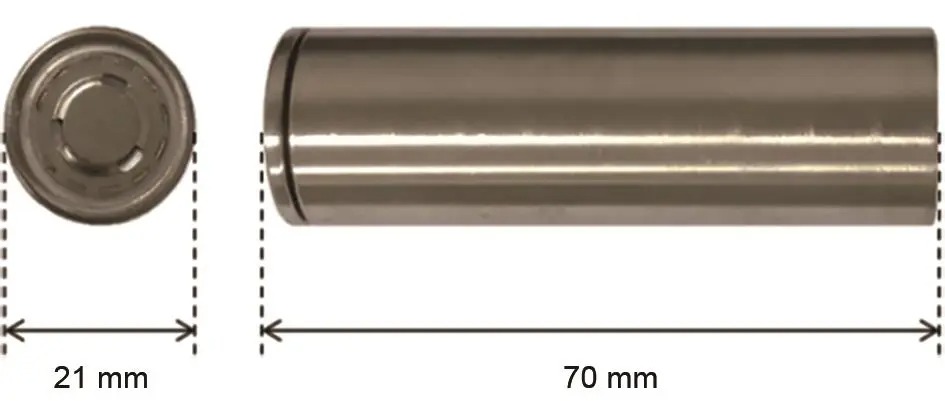

实验选用松下公司的21700圆柱型锂离子电池作为研究对象,外观如图1所示,电池的容量为4800 mAh,内阻为12 mΩ,质量为69 g,平均电压3.7 V,最大放电电流为15 A。电池的正极材料为镍钴铝酸锂(NCA),其中镍、钴、铝的比例为90∶5∶5,电池的负极材料为石墨,电池电解液中的有机溶剂主要为碳酸乙烯酯(EC)、碳酸二甲酯(DMC)和碳酸甲乙酯(EMC),锂盐主要为LiPF6,电池隔膜为10 μm的湿法单层PE膜。

图1 21700锂离子电池外观

圆柱型电芯采用卷绕工艺装配,外壳一般为铝制、不锈钢制,用于承受外部机械载荷,维持电化学运行环境的完整性,其力学性能受较多因素的影响,电池组分材料的具体特性如表1所示。

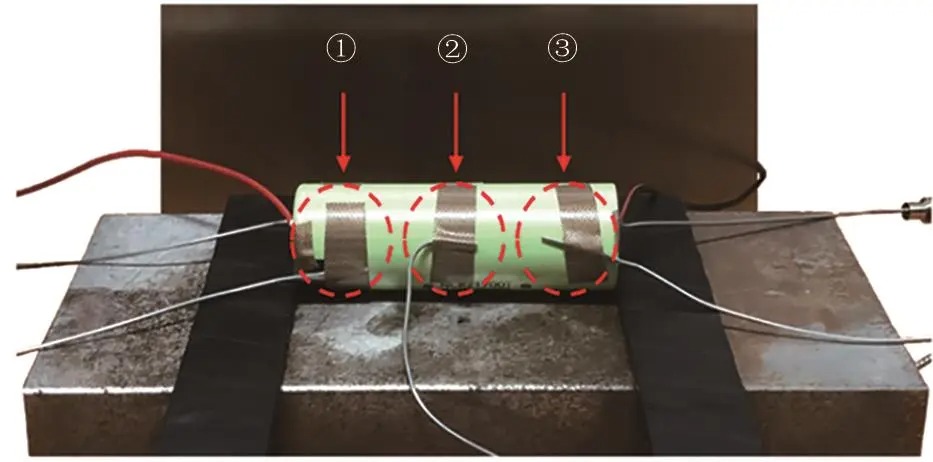

表1 圆柱型电池组分材料力学性能

1.2 实验平台

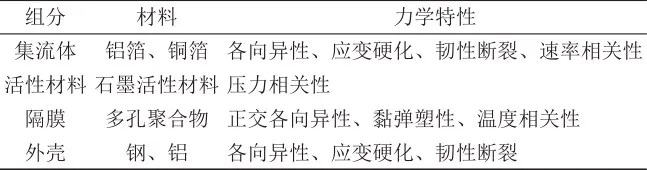

本工作搭建了一套落锤撞击实验平台,该平台主要由撞击装置、数据采集装置和安全保护装置三部分组成,总体结构示意图如图2(a)所示。

图2 落锤撞击实验平台示意图:(a) 二维平面模型;(b) 3D模型

撞击装置主要由撞击锤头、支撑杆、支撑底座和固定夹板组成,结构模型如图2(b)所示。撞击锤头总质量为5 kg,锤头的上半部分由半径为10 mm,高为70 mm的半圆柱和70 mm20 mm20 mm的长方体组成,可以针对圆柱型电池的特定部位进行圆柱面撞击;锤头的下半部分是一个140 mm80 mm50 mm的长方体,其底面光滑且坚硬,可以进行平面撞击实验。

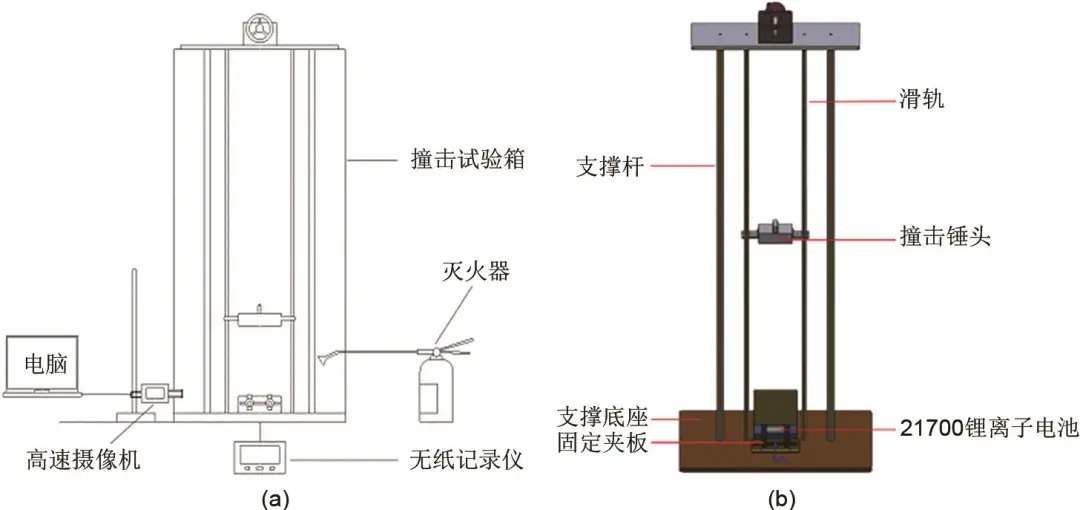

数据采集装置由无纸记录仪、高速摄像机和数据采集卡组成。实验选用MK1000无纸记录仪,分别记录电池正极端、中部和负极端的温度变化情况,如图3所示,通过红黑导线分别连接电池的正负极两端,同时监测并记录电池电压数据。选用的高速摄像机型号为OSG030-815UMTZ,帧率815 FPS,可记录电池的瞬时响应特性。采用Measurement Computing USB-1608G series 多通路数据采集系统,采集并记录电池撞击过程中的冲击载荷,搭配的冲击力传感器测量量程为0~60 kN,最大采集频率100 kHz。

图3 热电偶布置及电压监测示意图

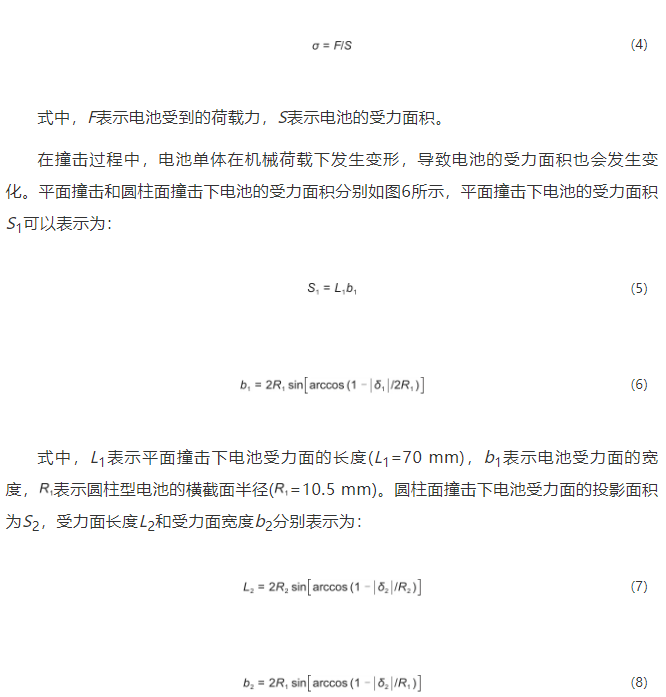

1.3 不同撞击工况

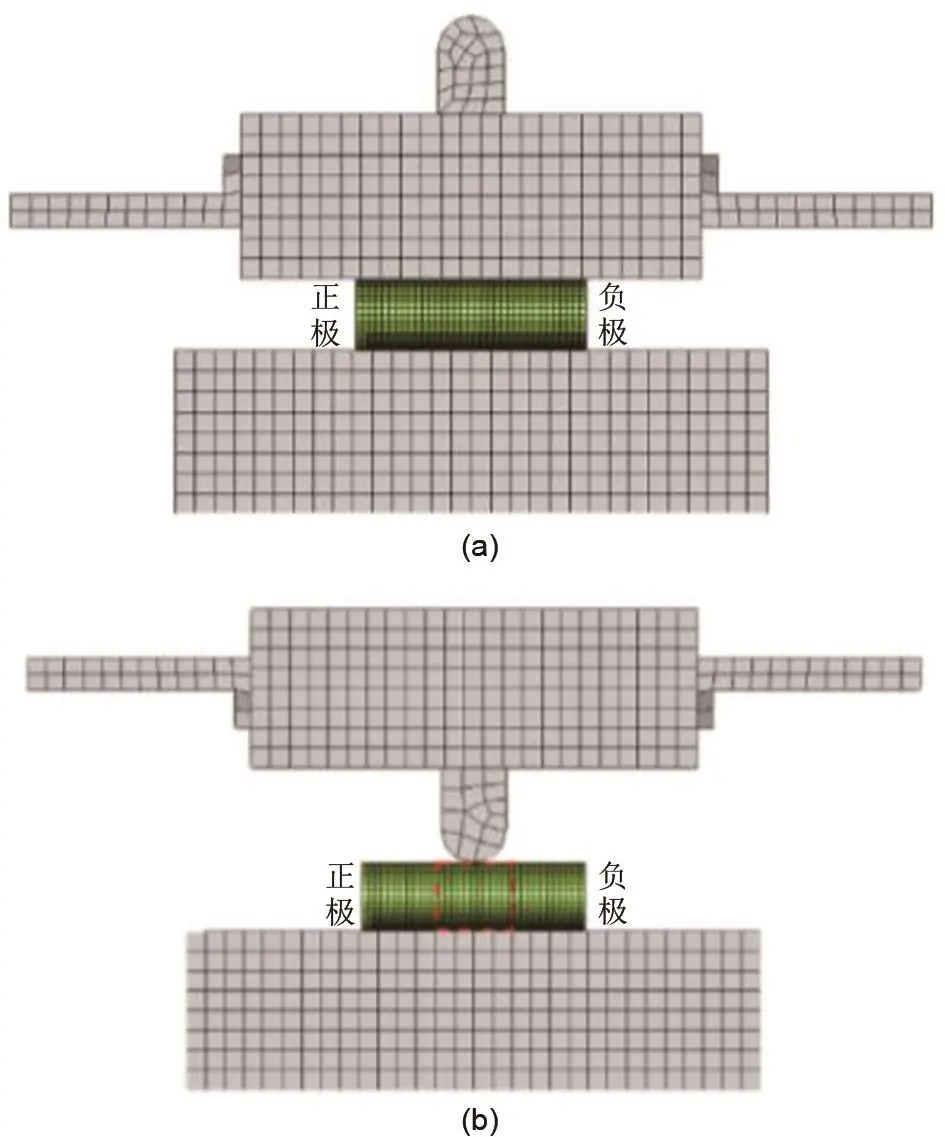

为分析撞击形式与电池失效之间的关系,本次实验设置了两种电池撞击形式,分别为平面撞击和圆柱面撞击,圆柱面撞击选取电池中部位置,具体形式如图4所示,两种撞击形式可以归纳为整体撞击和局部撞击,并设置了6个不同的落锤高度,分别为35 cm、70 cm、105 cm、140 cm、175 cm和200 cm。同时,将电池根据SOC的大小分为5组,分别为0%SOC、25%SOC、50%SOC、75%SOC和100%SOC。

图4 不同的电池撞击形式:(a) 平面撞击;(b) 圆柱面撞击

1.4 应力应变测定

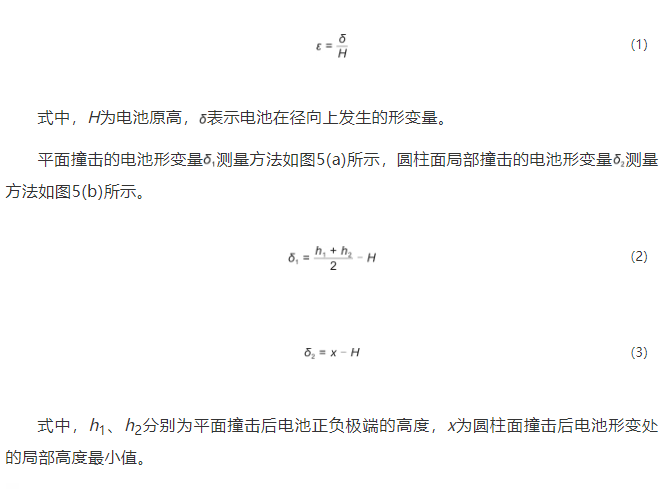

电池在机械荷载下的应力与应变是反映电池力学响应的重要指标,电池的变形程度不仅与冲击力的大小有关,还与力的作用面积相关,电池的名义应变图片可以表示为:

图5 电池撞击形变量的测定:(a) 平面撞击;(b) 圆柱面撞击

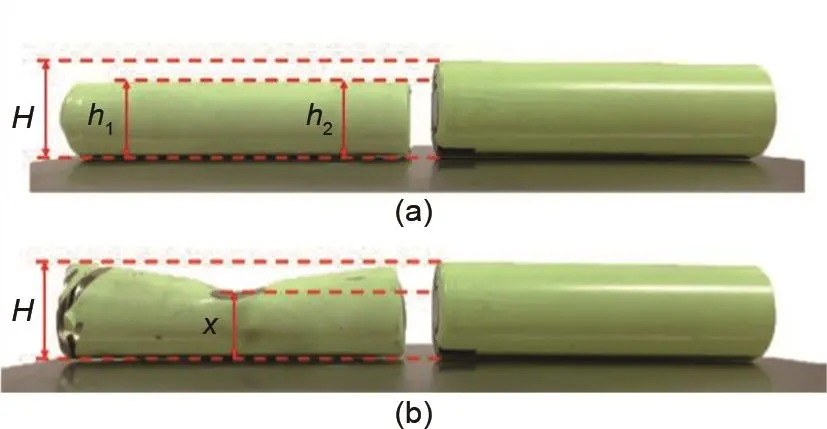

在电池的撞击实验中,电池单体受到的名义应力图片可以表达为:

图6 电池撞击受力面积:(a) 平面撞击;(b) 圆柱面撞击

2 结果与讨论

2.1 平面撞击下锂电池响应特性

2.1.1 不同撞击高度电池响应特性分析

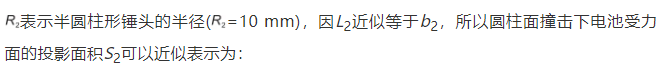

在平面撞击形式下,分别进行不同下落高度的撞击实验,不同SOC的圆柱型锂离子电池单体在挤压荷载下均表现出类似0%SOC电池单体的力学响应特性,因此,在本次撞击实验中,选择0%SOC的锂离子电池单体进行实验,具体结果如表2所示。

表2 0%SOC电池平面撞击实验

从表2中可以看到,随着锤头下落高度的增加,电池的形变量总体呈现出逐渐增大的趋势。在下落高度不超过140 cm时,电池质量和电压仅有轻微的上下波动,温度也保持不变。当下落高度达到175 cm及以上时,电池出现了不同幅度的温升和电压变化,表明电池内部结构遭到破坏并发生短路。最大温升和电压变化也随着下落高度升高而增大,因为随着高度增加,落锤撞击速度越快,根据动量守恒,电池受到的冲击力越大,隔膜破坏造成短路时释放的能量越多。

2.1.2 不同SOC电池响应特性分析

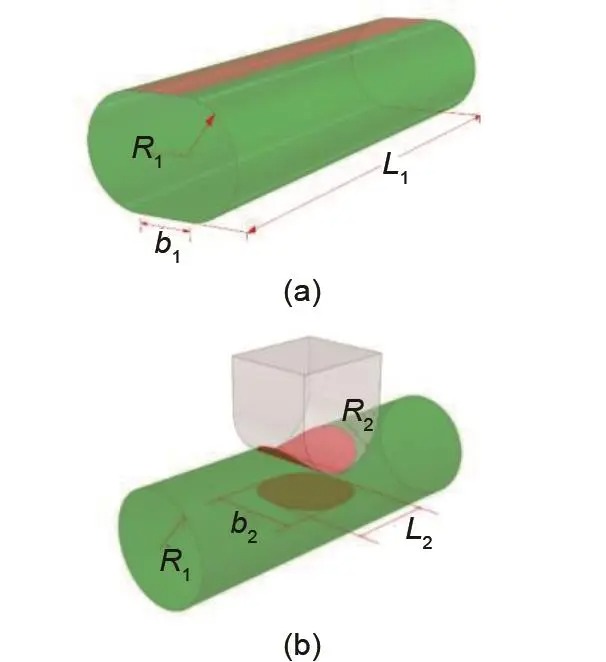

为比较不同SOC的电池单体在冲击荷载下的力学响应特性,实验在每一个撞击高度下,分别对25%SOC、50%SOC、75%SOC和100%SOC的电池单体进行实验,结果数据如表3所示。

表3 不同SOC电池平面撞击实验

可以看出,表3中锂离子电池的形变量在不同工况下均略小于0%SOC电池的形变量,这表明与不带电的电池相比,带有电量的电池抗冲击能力得到了一定的提升,因为在电池充电过程中,电池正极上生成的锂离子经过电解液运动到负极,由于电池负极的石墨呈层状结构,具有很多微小的细孔,随着嵌入细孔的锂离子越多,负极材料石墨的杨氏模量也逐渐增大,同时电池正极处的活性材料失去锂离子,杨氏模量也会增加。因此随着电池SOC的提升,电池正负极端的材料杨氏模量逐渐增大,电池整体的抗变形能力也得到提高。

在落锤高度为175 cm时,除0%SOC,其余SOC的实验电池均没有失效,当锤头下落高度为200 cm时,所有实验电池均破坏失效,但是不同SOC电池的失效程度有较大差异,表现为高电量电池失效时的电压降幅和温升也较大。其中,25%SOC电池的最大温升仅有59.20 ℃,而100%SOC电池的最大温升达到了238.80 ℃,发生了较为剧烈的热失控。

2.1.3 电池安全评价指标

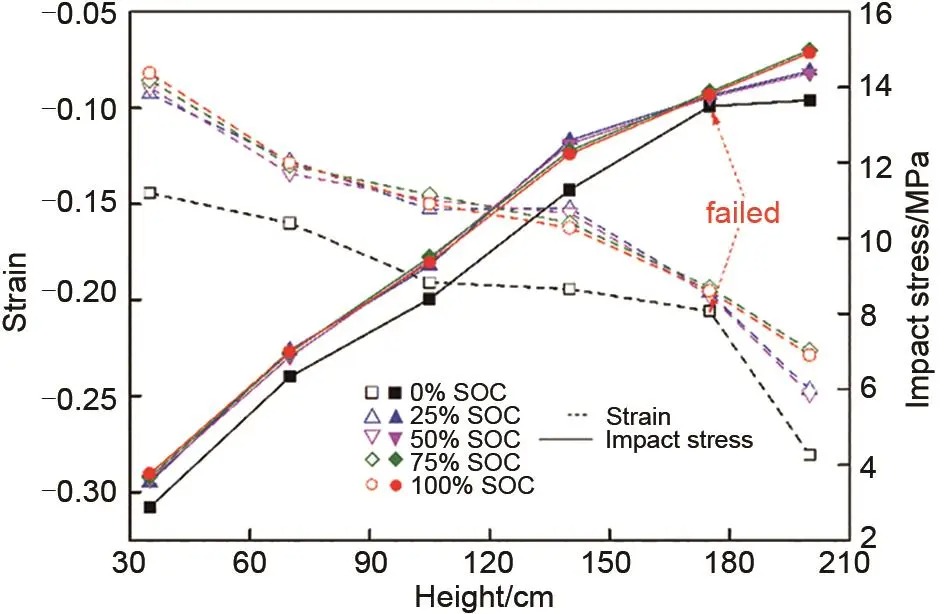

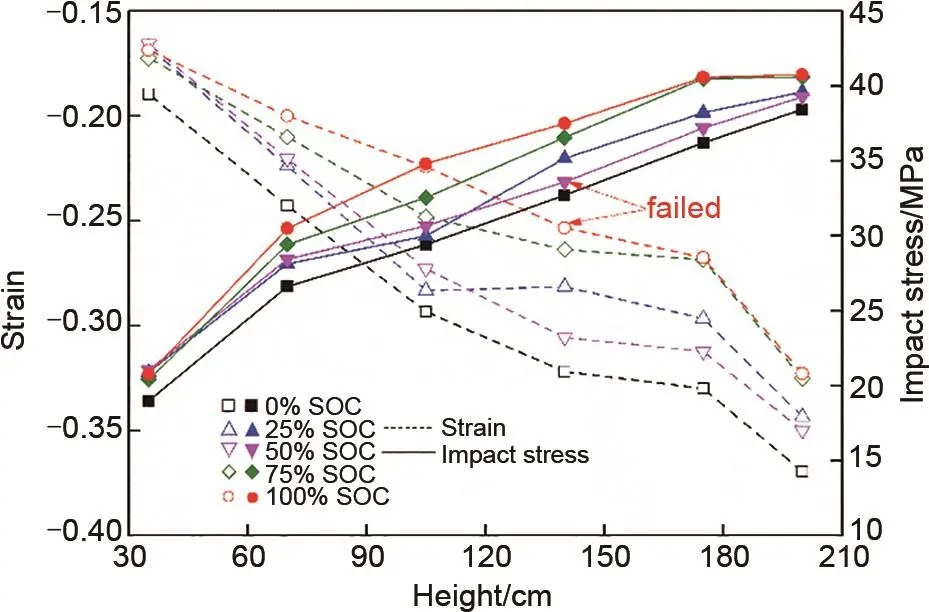

为了比较各种电池之间的安全性,需要使用电池安全性的评价指标,目前主要有两种评价方式,一种是基于应变的失效准则,另一种则是基于应力的失效准则。该失效准则的基本原理是求出材料的极限应变或者极限应力,当应变或者应力达到这个值时,电芯就会失效。为研究不同SOC电池单体在不同撞击高度下的应变应力变化情况,绘制了如图7所示的变化曲线图。

图7 不同SOC电池平面撞击的应变应力变化

从图中可以看出,每条应变曲线的变化趋势相似,其绝对值随着撞击高度的升高而增加,且随着电池电量的增加,电池应变曲线波动较小。在同一下落高度0%SOC电池的应变变化基本都大于其他SOC电池的应变。当锤头下落高度为175 cm时,只有0%SOC的电池失效,当下落高度达到200 cm时,不同SOC电池均发生了破坏失效,因此,在平面锤头撞击实验中,可认为电池的极限应变为-0.206。在同一下落高度下,带有一定电量的电池受到的冲击应力普遍大于0%SOC电池受到的冲击应力。当撞击高度达到175 cm时,仅有0%SOC电池失效且承受的冲击应力最小,为13.49 MPa。因此,在平面锤头撞击实验中,可认为电池的极限冲击应力为13.49 MPa。

2.1.4 电池热失控特性分析

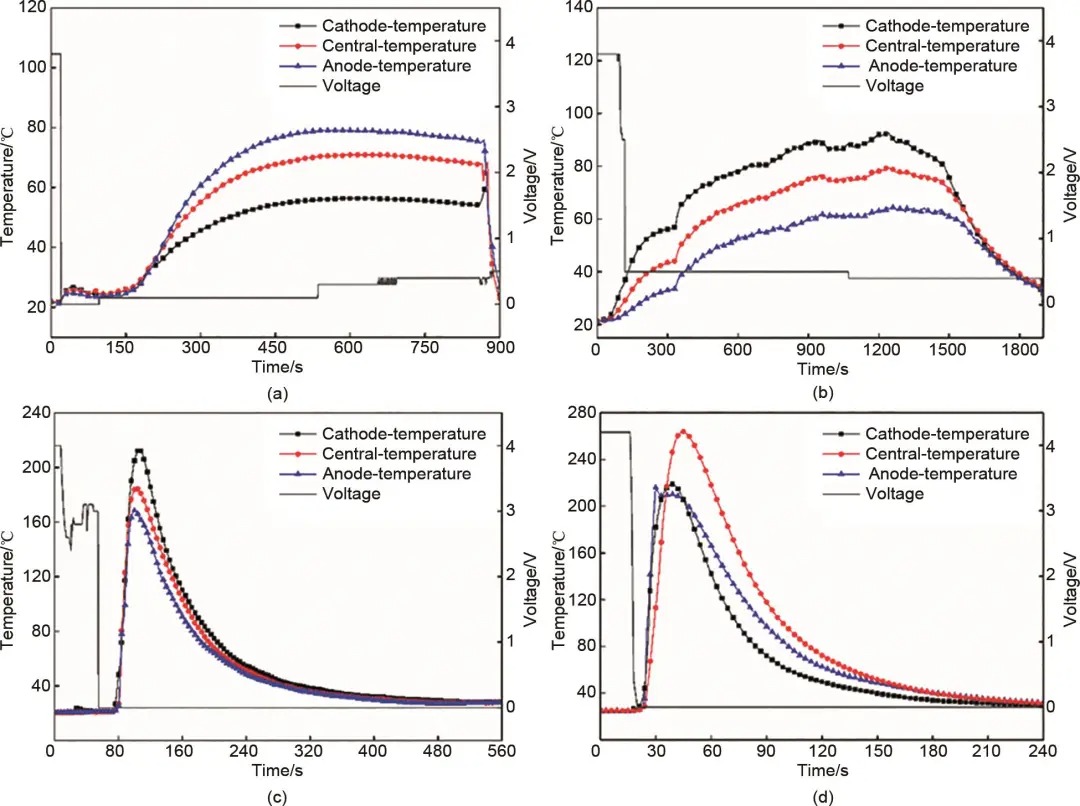

冲击应力应变极限决定了热失控发生的概率大小以及对滥用条件的耐受程度,而电池的放热量则决定了可能导致事故的严重程度。在三元锂离子电池中,热失控主要来源于电极与电解液的副反应。在本工作的平面撞击实验中,电池的SOC越高,发生热失控时的最大温升也越大,原因是电池SOC越高,其负极嵌入的锂离子也越多,当电池结构遭到破坏时,其与电解液和氧气发生的放热反应愈加剧烈,就会释放出更多的热量。在本组撞击高度为200 cm的实验中,不同SOC电池热失控的温度与电压变化情况如图8所示。

图8 平面撞击下不同SOC电池热失控过程温度和电压变化:(a) 25%SOC;(b) 50%SOC;(c) 75%SOC;(d) 100%SOC

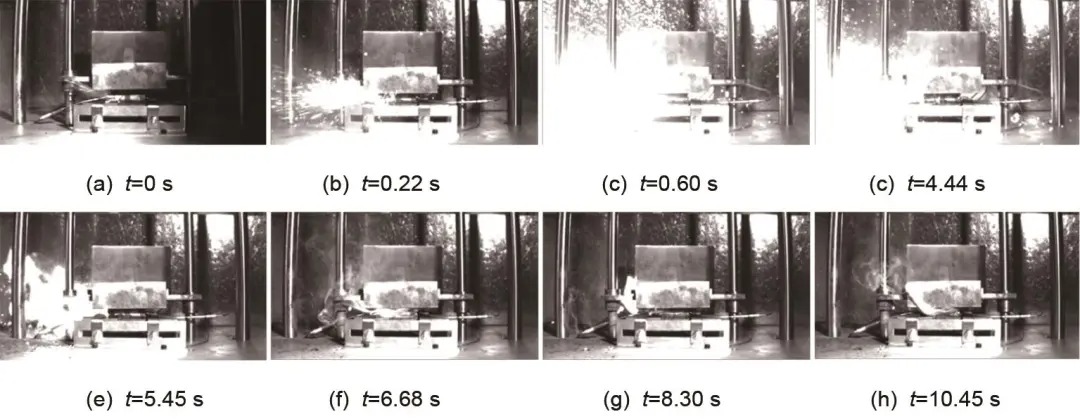

从图中可以发现电池的电压在某一时刻骤降,此时电池隔膜遭到破坏并发生内短路,电池内部发生了更为剧烈的热失控反应,瞬间释放出大量热能,因此在电压骤降后,电池的表面温度也随即上升,此现象在高SOC电池中更为明显,以100%SOC电池为例,电池正极端的表面温度在20 s内升到了218 ℃,在高温处维持了4 s后才开始缓慢下降。电池中部的温度在碰撞后27 s内升至264 ℃,持续2 s后开始逐渐下降。电池负极端表面的温度在碰撞后13 s内剧增至216 ℃,然后突然降到210 ℃,持续了9 s后开始逐渐下降。总体来看,电池正极端与负极端的表面温升情况十分接近,而电池中部表面的温升较高。用高速摄像机记录下了电池发生热失控的全过程,如图9所示。当锤头撞击到电池0.22 s后,电池的正极处便开始喷出火花,并在0.6 s后突然增大,此时电池内部反应剧烈,正极处的射流火焰速度达到最大,持续了3.84 s后逐渐减弱。直到5.45 s后,电池不再喷射出火花,只有部分火苗在继续燃烧,一段时间后火苗熄灭了又再次复燃,直到10.45 s时火焰完全熄灭。

图9 平面撞击下电池热失控过程

2.2 圆柱面撞击下锂电池响应特性

2.2.1 不同撞击高度电池响应特性分析

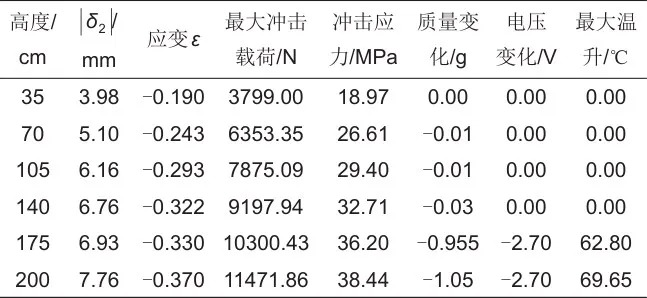

通过落锤撞击平台,选用0%SOC的锂离子电池作为实验对象,分别在不同的下落高度对电池中部位置进行圆柱面撞击,具体实验结果数据如表4所示。

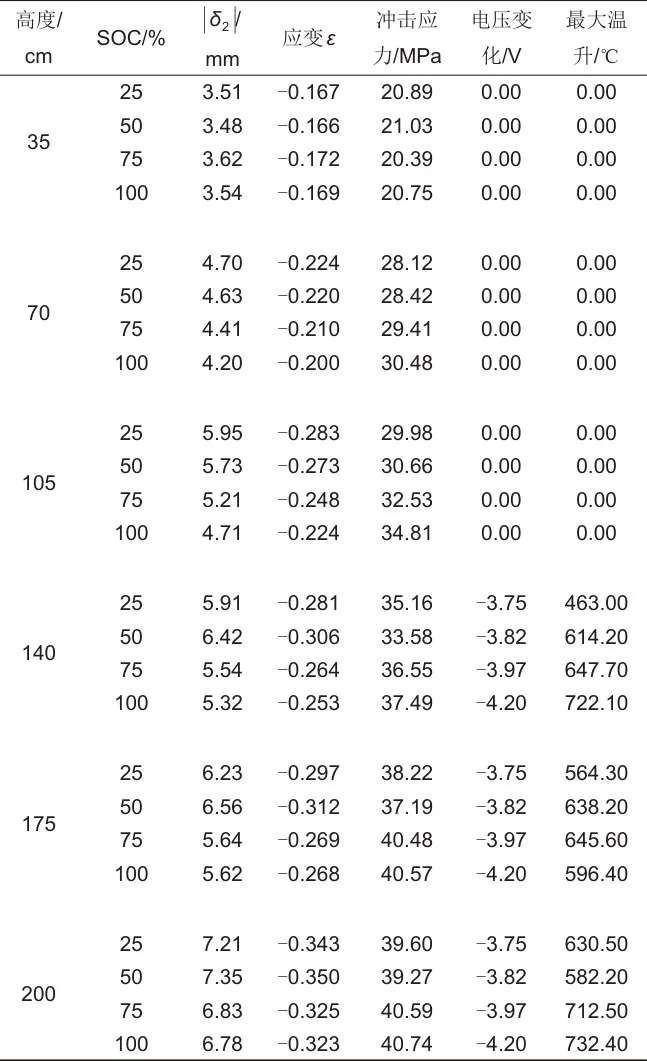

表4 0%SOC电池圆柱面撞击实验

从表中的电压变化和最大温升可以看出,当锤头下落高度达到175 cm时,电池发生失效,最大温升为62.80 ℃。相比平面撞击,圆柱面撞击的接触面积更小,同样的撞击高度下,冲击应力更大,电池形变量也更大,表现为电池中部凹陷严重。

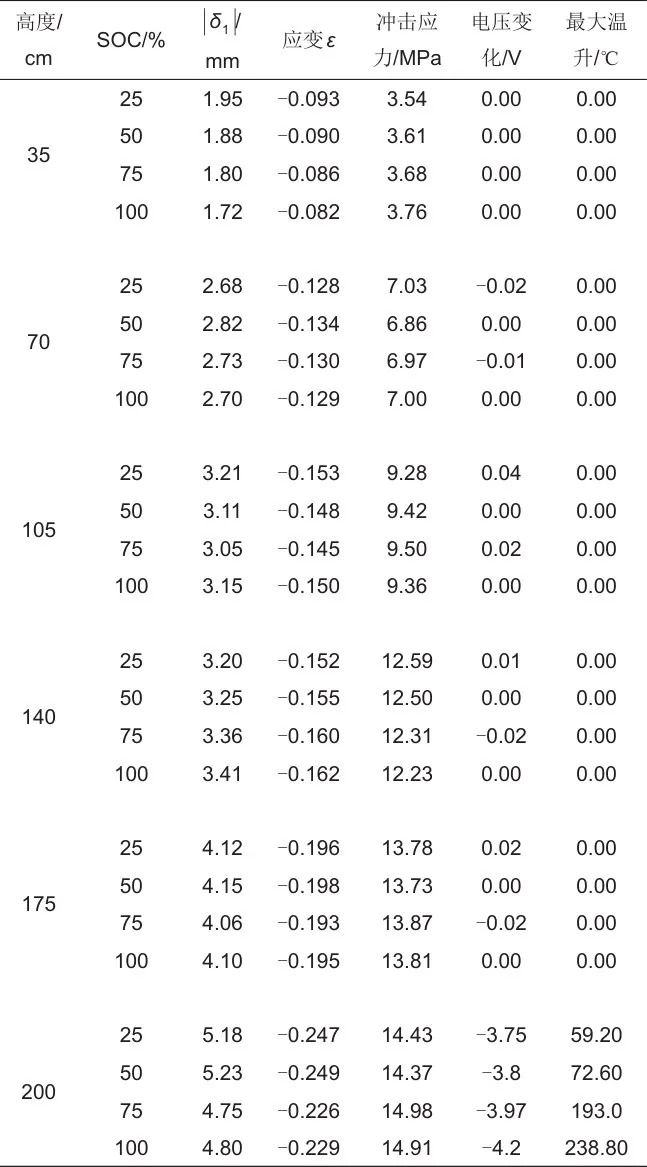

2.2.2 不同SOC电池响应特性分析

为分析荷电状态对电池圆柱面撞击实验的影响,在不同下落高度下分别对25%SOC、50%SOC、75%SOC和100%SOC的圆柱型锂离子电池进行圆柱面撞击实验,实验数据如表5所示。可以看出,当锤头下落高度达到140 cm时,所有SOC的实验电池都被严重破坏,且发生剧烈的热失控反应,表现为从电池正极不断喷射出火花,并伴随着浓厚的白烟,最高温升达到了722.1 ℃。在同一下落高度下,随着电池SOC的提升,电池发生的形变量有逐渐减小的趋势,冲击应力逐渐增大,这说明了电池的抗局部冲击形变能力也在逐步提升。

表5 不同SOC电池圆柱面撞击实验

锂离子电池内部构造复杂,化学组成多样,不同的撞击形式对电池内部短路的影响不同,所引起的化学反应剧烈程度和温升幅度也会有所差异。相较于平面撞击,圆柱面撞击荷载会造成电池局部应力集中,更容易引起内短路,结构破坏程度和热失控反应剧烈程度更大,温度上升幅度高。而且在更小的冲击荷载和撞击高度下就能使电池失效,应变应力均大于平面撞击,说明圆柱面撞击对电池造成的破坏更强。

2.2.3 电池安全评价指标

图10为圆柱面撞击下电池应变应力变化曲线,可以明显地看出,随着电池SOC的增长,电池应变绝对值呈现出逐渐减小的趋势。当撞击高度达到140 cm时,虽然0%SOC电池的应变最大,但此时荷电状态的影响大于电池形变量,因此除0%SOC的电池外,其余SOC的电池均失效发生热失控,为了保证电池的安全性,对于圆柱面撞击实验,可认为电池的极限应变为-0.253。

图10 不同SOC电池圆柱面撞击的应变应力变化

在同一高度下,随着SOC的提升,电池所受冲击应力有逐渐增长的趋势。当撞击高度达到140 cm时,50%SOC电池发生热失控时承受的冲击应力最小,为33.58 MPa。因此,对于圆柱面撞击实验,可认为电池的极限冲击应力为33.58 MPa。

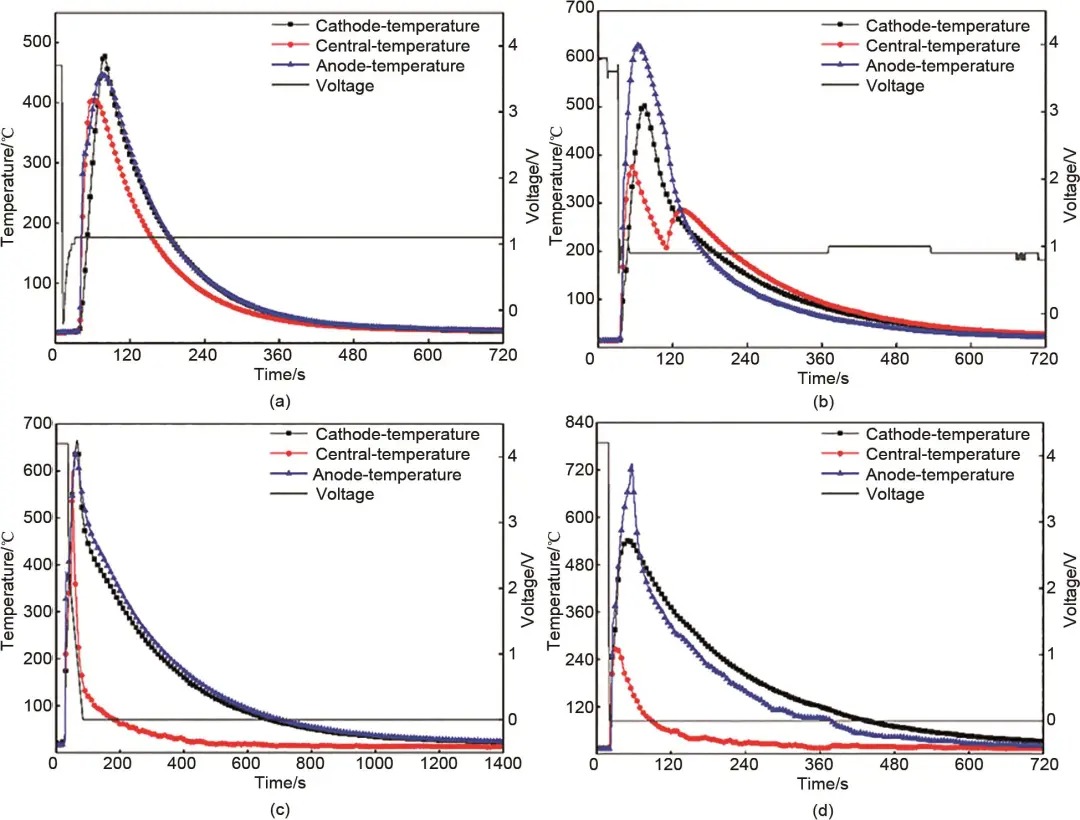

2.2.4 电池热失控特性分析

从前文的撞击实验结果可以得出,圆柱面撞击会导致电池发生剧烈的热失控反应,使电池表面产生极高的温度,电池的SOC越高,发生热失控时的温升幅度也越大,通过数据采集系统将140 cm撞击高度下,不同SOC电池的电压以及表面温度记录如图11所示。电池电压骤降后,电池表面温度急剧上升,其中100%SOC电池热失控造成的电池表面温升幅度最大,从图11(d)可以看出,在锤头撞击电池2 s后,电池正极端表面、中部表面和负极端表面同时开始升温,其中电池负极端表面升温最快,温度在34 s内上升至735.4 ℃,其次是电池正极端表面,在29 s内温度升至了540.5 ℃,最后是电池中部,其表面温度在10 s内上升至268.2 ℃。

图11 圆柱面撞击下不同SOC电池热失控过程温度和电压变化:(a) 25%SOC;(b) 50%SOC;(c) 75%SOC;(d) 100%SOC

在锤头撞击到电池中部的0.04 s后,电池便从正极处喷出火花,在0.32 s后火焰射流速度开始增强,并在0.92 s达到峰值,一直持续到2.52 s时才开始减缓。在4.92 s时刻,电池停止喷出火花,但电池内部的火焰依旧在燃烧,直至47.96 s时火焰才完全熄灭,如图12所示。

图12 圆柱面撞击下电池热失控过程

2.3 电池撞击安全防护措施与建议

基于平面和圆柱面撞击下锂电池的力学响应及热失控特性分析结果,从电池本征安全和电池系统结构两方面为电池的安全性设计和火灾防控提供建议措施。

锂电池在撞击下发生热失控的原因在于隔膜破裂或者遇热收缩,导致电池正负极接触发生内短路,因此,改进隔膜材料对于提升电池的安全性至关重要。隔膜材料不仅要具有合适的孔隙率以保证电池的能量密度,同时也应具有良好的机械强度和热稳定性。多层复合与陶瓷涂覆工艺在一定程度上提高了隔膜的性能,其中双面陶瓷隔膜有较强的抗形变能力,且高温下不易收缩,是改善电池撞击性能的优选材料。

在新能源汽车上,动力电池一般以模组形式存在,对电池系统进行优化,提高结构刚性,可以减小外部撞击对系统内电池的冲击荷载。同时电池系统应尽量减少凸出结构设计,因为平面撞击的受力面积大,电池所能承受的冲击荷载更强。此外,电池单体发生热失控导致系统温度过高,容易引发整个电池模组的热失控蔓延,采用相应的热管理技术,例如风冷、液冷管道及相变冷却技术等,降低系统发生热聚集的概率,并设计灭火管道,当有电池发生燃烧时,灭火管道喷出灭火剂,从而防止火灾进一步蔓延。

3 结论与展望

通过对21700圆柱型锂离子电池单体进行了多种工况的撞击实验,对锂离子电池的响应特性及热失控现象进行分析,主要结论可以总结为以下几点:

(1)带有一定电量的锂电池抗冲击能力得到了提升,随着电池SOC的增长,电池在同一冲击荷载下的形变量有逐渐下降的趋势,而电池受到的冲击应力趋势变化则相反。

(2)圆柱型锂离子电池是否失效与电池的形变量大小及电池受到的冲击应力有着较强的关联性,当应变和冲击应力大于某个值时,电池就会发生失效,因此可用极限应变和冲击应力作为电池的安全评价指标。对于平面撞击实验,可认为电池的极限应变为-0.206,极限冲击应力为13.49 MPa,对于圆柱面撞击实验,可认为电池的极限应变为-0.253,极限冲击应力为33.58 MPa。

(3)电池热失控的剧烈程度与落锤形状、撞击高度及电池自身荷电状态明显相关,圆柱面撞击对电池造成的破坏性更强;随着撞击高度和电池电量的增加,电池热失控反应越剧烈。平面撞击中当电池发生热失控时,中部表面的温度较高,最大值达到了264 ℃;圆柱面撞击中当电池发生热失控时,负极端表面的温度较高,最大值达到了735.4 ℃。

根据分析结果,从改进隔膜材料、优化电池系统结构设计、采用热管理及灭火技术等方面为电池的安全性设计和火灾防控提供有效建议措施。今后还将研究不同SOC动力锂离子电池受到冲击荷载的差异,以及补充开展电池正负极位置的撞击实验研究。

资讯来源:储能科学与技术

免责声明: 本站内容转载自合作媒体、机构或其他网站的信息,转载此文仅出于传递更多信息的目的,但这并不意味着赞同其观点或证实其内容的真实性。本站所有信息仅供参考,不做交易和服务的根据。本站内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。