浙江三澳核电项目2号常规岛首个双榀屋架模块4吊装完成

近日,浙江三澳核电项目2号常规岛首个双榀屋架模块4,历时2.5小时圆满完成吊装,全程安全质量受控。

项目团队对钢屋架吊装节点高度重视、提前谋划,为顺利完成吊装任务做好了充分准备。为确保钢屋架质量,从原材料采购到加工制作每一道工序项目都进行了严格的质量检测;对施工人员进行吊装专项培训,使其熟悉吊装流程和安全注意事项;同时对吊装设备进行了荷载试验,确保其在施工过程中能够安全稳定运行。

为全面保障钢结构屋架安装质量,项目团队深入践行严慎细实的工作作风,通过三级QC质量管控体系和监理工程师联合监督检查机制,构建起全过程质量防线。基于1号厂房钢屋架施工经验总结,系统梳理质量风险控制点,在2号厂房钢屋架安装施工过程中进行重点管控;现场各QC及监理工程师采用四查四验工作法(即查方案验程序、查工艺验标准、查工序验参数、查成品验数据),严格控制钢屋架安装精度,最终形成可复制的常规岛钢结构屋架施工质量控制标准。

施工现场场地狭窄,2000吨履带吊的拼装、停放和屋架材料存放空间有限,面对这一困境,项目团队灵活调整施工布局,合理规划场地,通过设置材料周转区和设备停放点,有效解决了场地不足的问题。

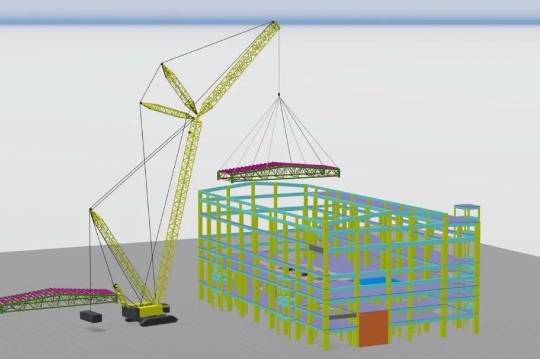

2号常规岛主厂房钢屋架共10榀,跨度达到50米,屋架总重量约1400吨。项目使用2000吨履带吊站在A列跨外进行吊装,其中模块3最大吊装重量达到311吨。屋架模块采用立式拼装法,分为5个吊装模块,模块集成了檩条、支撑和系杆等构件,均在地面拼装完成,现场施工工效提升了30%以上,同时减少了后续大量的高空和交叉作业。

在钢屋架吊装过程中,项目团队组织业内专家进行多轮方案研讨会,充分考虑施工现场条件、钢屋架的结构特点以及吊装设备的性能等因素,制定了详细科学的吊装方案。运用BIM模拟技术,对吊装过程进行预演,提前梳理潜在问题,做足施工技术准备;同时,采用先进吊装设备,实现了对钢屋架进行精准定位和快速安装,提高效率40%。

资讯来源:中建电力

免责声明: 本站内容转载自合作媒体、机构或其他网站的信息,转载此文仅出于传递更多信息的目的,但这并不意味着赞同其观点或证实其内容的真实性。本站所有信息仅供参考,不做交易和服务的根据。本站内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。