锂离子电池内部温度无损监测与演变特性

据能源圈了解到,

摘 要 锂离子电池是一种多物理场耦合的电化学储能装置,无损监测电池内部状态信息对于提升电池管理能力至关重要。由于电芯的低热导率以及电池与外界环境的热量交换不充分,导致电池运行时内部温度分布不均、内外温差明显。本文基于一体化功能极片的设计理念,利用S形布局样式的光纤传感器原位监测了NCM523软包电池的内部温度分布并研究了电池老化前后的温度演变规律及热点区域的位置。通过电池循环性能测试证实了光纤传感器在锂离子电池中的无损植入有效性,确定了原位温度监测的可靠性。同时,通过电池拆解表征和测试分析,展示了一体化功能极片在电池循环老化后的表征结果,验证了一体化功能极片具有可解耦光纤信号、无损监测温度、耐腐蚀、可实现电池分布式原位测量等功能。通过分析温度数据,提出利用恒流放电阶段的温升速率作为电池管理的参量,并且证实电池几何中心区域和正极极耳附近区域的温度演变是监测和管理电池的重点。

关键词 锂离子电池;一体化功能极片;原位温度监测;温度分布;温升速率

由于锂金属的还原电位较低(-3.04 V vs.标准氢电极),且以石墨为负极的电池可实现锂离子的稳定脱/嵌锂循环,锂离子动力电池在近年来得到了爆发式发展。受到电池强非线性时变的物理化学特性制约,导致以锂离子电池为核心的电源系统在复杂场景应用中出现环境适应性差及寿命安全性低的问题,并伴随着热失控等风险。然而,现有的电池管理系统缺乏对电池单体层级的有效管控,特别是对大容量/高比能锂离子电池内部信息的准确监测。这导致电池模组内的电池单体容易出现个体差异,在持续的服役过程中加速衰减并影响整个模组的性能。欧洲《BATTERY 2030+》等研究报告明确提出发展“智能电池”的长期目标,旨在提高电池管理能力、可靠性和寿命。

锂离子电池在充放电过程中会产生焦耳热,热量的累积导致电池内部温度升高。由于电池的表面散热速率与电池产热速率存在差异,而电池极片的形式与极耳的位置等都会造成电流分布不均和热量传递的差异,这导致锂离子电池内部温度分布不均匀、内外温差明显,并影响锂离子电池的电化学性能。锂离子电池外特性是内部多物理场耦合的共同作用,不当的温度管理会导致锂离子电池出现局部热点、内阻增大、电解液快速消耗,并伴随着电池性能快速衰减。Heenan等使用X射线衍射(X-ray diffraction,XRD)跟踪集流体的膨胀,对不同倍率条件下的圆柱电池进行非破坏性的内部温度测量,在大倍率放电条件下锂离子电池内部温度达70 ℃以上,同时电池内部存在明显的温度梯度。Furat等使用扫描电镜(scanning electron microscopy,SEM)对不同温度条件下循环后的NCM523正极颗粒进行表征,证明颗粒孔隙率随循环温度的升高而增加,量化了工作温度对于电池正极颗粒开裂的影响。Sturm等采用准等温测试技术分析锂离子电池发生内短路时电化学反应引起的产热行为,发现锂离子电池在过放电过程中有明显的产热加剧行为。Yu等利用基于瑞利散射的分布式光纤传感器(distributed fiber optic sensor,DFOS),对大容量软包电池的外部温度分布和演变规律进行了研究。Li等利用FBG(fiber Bragg grating)光纤,通过S形走线设计,将光纤贴合在碳纤维板凹槽中并放置在两个电池中间,获取了电池表面的局部位置的温度并进行热失控测试。但是,上述实验中使用的大型实验仪器不适合在实际应用中监测电池内部温度,而外部温度测量不能准确反映电池内部温度并用于电池管理。在本文作者之前的工作中,通过光纤传感器对1 Ah容量的磷酸铁锂软包电池在老化前后的产热特性进行了实验研究,老化引起的电池内阻增大导致放电阶段电池内部的产热速率和温度峰值明显增长,电池的峰值温升可达21 ℃。因此,准确监测电池内部温度分布及其演化规律,并用于电池管理,是当前的研究重点。

作为电池管理的重要参量,电池温度参数的演变特性,特别是内部温度的监测和应用,已经成为研究锂离子电池的重要方向。王青松等通过在18650电池内部植入光纤传感器,监测了圆柱电池内部的温度和气压信息并用于电池热失控早期预警。黄加强等通过将松散排列的直径为150 μm的单模光纤光栅传感器插入到18650电池的卷芯中间的空腔中来排除应变的耦合效应并测量电池内部温度,该技术可用于监测电池的内部状态信息。Lee等将微型薄膜电阻温度检测器(resistance temperature detector,RTD)集成在锂离子软包电池内部并用于原位温度监测,上述方案只能在电芯表面使用并测量个别位置的信息,且RTD传感器的电阻与电池内的温度以及极片的应变有关,因此这种耦合效应可能会影响测量的准确性。Yu等通过在电池极片中间植入两根竖直方向的光纤用于信号解耦,原位测量了软包电池内部的温度分布,但是这种植入方式会损伤极片的活性材料。实验证明,不当的传感器植入会造成电池内部的极片凸起、析锂、传感器腐蚀等不良影响,这会导致电池的性能衰减和安全性能下降。

本文在课题组前面工作的基础上,通过将耐腐蚀、高测量精度的S形走线的光纤传感器与集流体融合设计,自主设计了一体化功能极片,以实现三元锂离子电池内部温度分布测监测,并重点研究软包电池正、负极耳附近区域及电池几何中心点的温度。基于上述问题和研究内容,以三元锂离子电池(LiNi0.5Co0.2Mn0.3O2,NCM523)为研究对象,采用光频域反射技术测量锂离子电池内部温度分布,通过测量植入光纤的反射信号确定电池内部沿光纤走线区域的温度演变特性,并对锂离子电池的电化学性能和老化前后的温度演变规律进行了深入研究和分析。结合一体化功能极片和光纤传感器在服役前后的微观形貌进行了表征和测试结果分析,验证了一体化功能极片的耐腐蚀性和无损植入的效果,并填补了前期研究工作中对NCM523软包电池的研究内容的空缺。

1 实验

1.1 一体化功能极片与软包电池的制备

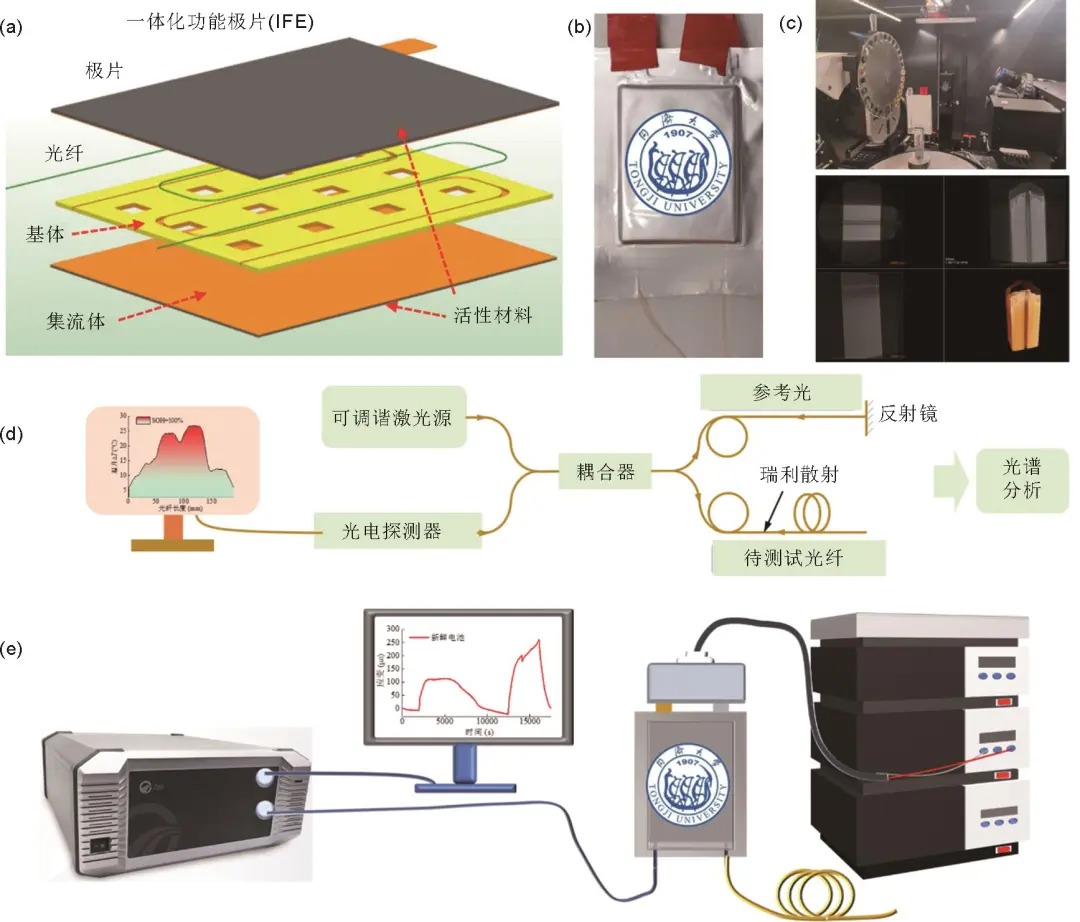

一体化功能极片主要由两片单面涂层的极片和中间的功能基体组成,微型光纤传感器植入在基体内部空腔中形成功能基体。本实验采用增材制造工艺打印出带有特定凹槽的基体,其基体材料采用聚乳酸材料通过喷丝固化工艺制备,通过将光纤固定在基体的凹槽内,实现锂离子电池内部光纤测量的温度与应变的信号解耦[图1(a)]。本实验采用S形的光纤布局形式,光纤传感器从电池负极极耳相对应的底部进入,从正极极耳相对应的底部引出,结合光纤的光频域反射(optical frequency domain reflectometry,OFDR)测试技术可原位测量锂离子电池内部的温度分布。通过采用超薄集流体的单面涂层石墨极片作为一体化功能极片的活性材料,与基体贴合形成一体化功能极片并参与软包电池组装[图1(b)]和电化学测试。本文中采用叠片工艺制备锂离子软包电池,该电池的正极活性物质为三元镍钴锰酸锂NCM523,负极活性物质为石墨(极片为深圳科晶公司制备)。在制作软包电池时,首先通过模切机将正、负极极片冲裁至固定尺寸,然后与一体化功能极片、陶瓷隔膜进行Z字形组合叠片以制备电芯。采用一体化功能极片的电芯由15片负极(包含一片功能极片)、14片正极组成,叠片制备后的电芯用超声波点焊机将电芯与极耳连接,用热封机将铝塑膜外壳与电芯及光纤进行密封,电池的设计容量为1 Ah。组装后的电芯在真空环境中以85 ℃的温度烘烤24 h,然后转移到手套箱中进行注液(注液量为5 g),电解液有机物组分为碳酸乙烯酯(EC)、碳酸甲乙酯(EMC)和碳酸二甲酯(DMC),按照1∶1∶1的体积比例与LiPF6混合形成电解液(LiPF6的浓度为1 mol/L)。为了检测一体化功能极片在电池中的位置和光纤植入情况,通过CT(X-ray computed tomography)对电池进行了测试和分析[图1(c)],结果表明光纤在电池内部形貌完好,且与基体保持松散接触。

图1 使用一体化功能极片的软包电池的温度监测原理及使用设备。(a) 一体化功能极片的结构示意图;(b) 植入光纤传感器的电池;(c) 电池的CT测试结果;(d) OFDR设备测试原理;(e) 电池原位温度测试装置

1.2 电池的电化学性能和温度特性测试

经过化成、二次封装和初始标定测试后,首先对锂离子电池进行原位温度测试,以获取电池在新鲜状态的初始温度数据。然后,对电池施加1C倍率(1C=1053 mA)的充放电循环,在400圈循环后,再次对该电池进行原位温度监测。两次温度测试均采用1C倍率的充放电工况,充电工步采用恒流-恒压充电模式(截止电流为0.02C,截止电压为4.2 V),充电完成后搁置30 min,然后进行恒流放电(截止电压为3.0 V)。在电池开始循环前,首先对电池进行电化学阻抗谱(electrochemical impedance spectroscopy,EIS)测试和小倍率放电容量标定测试,其中EIS测试频率为100 kHz~5 mHz,分别在电池处于100%和0%荷电状态(state of charge,SOC)条件下进行测量,激励电压为5 mV,小倍率放电电流为C/25。所有的电化学测试均在室温条件下进行(25 ℃)。本工作中温度测试采用的设备为昊衡科技(武汉)生产的OSI设备,该设备基于光频域反射(optical frequency domain reflectometry,OFDR)技术进行光纤定位和信号解耦,其测试原理如图1(d)所示。光频域反射仪是基于光连续调频波的相干探测技术,由激光器发射出线性扫频光信号,光信号被耦合器分为两路,其中一路光进入测量光纤,在经过测量光纤后会不断产生瑞利散射光并沿原路返回;另一路光进入参考光纤,在经过尾端反射镜后沿路返回,两路背向散射光经耦合器耦合后进入光电探测器中,两路光满足相干条件发生相干混频,由光电探测器将光信号转换为电信号,并通过分析拍频信号频谱,可以直接获得光信号在光纤中位置及强度信息,从而得到OFDR距离域和反射率曲线,这样不同位置处由温度波动引起的光信号差异(解析为应变信号)可被准确监测和分析。测试时电池表面采用隔热棉毡进行包裹,以避免电池的温度通过热传导和热辐射过快地向空气中耗散。

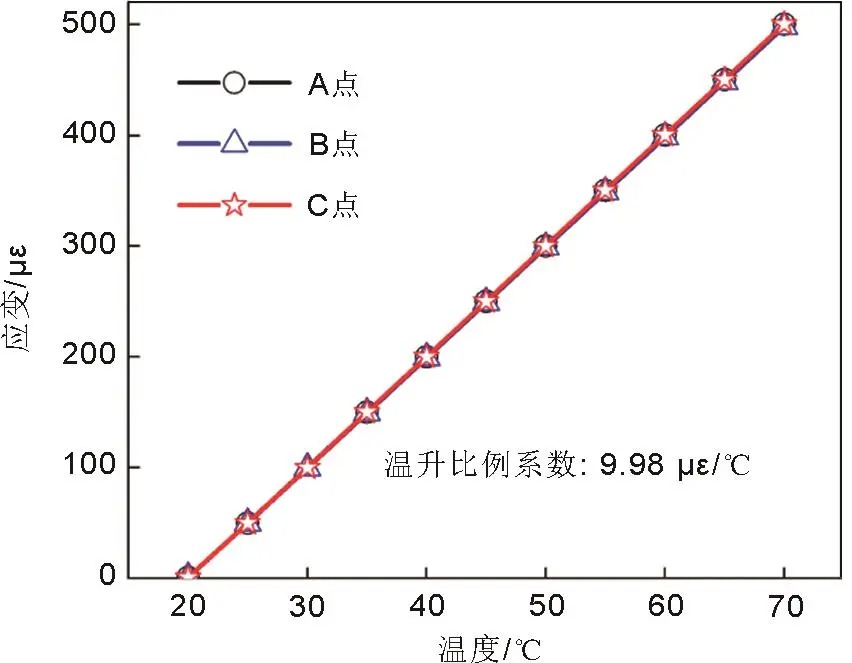

为了验证光纤传感器的测量稳定性以及光纤传感器的应变信号与温度的关系,将光纤传感器的部分区域置于加热设备(康斯特卧式高温炉)内部的容器中,在容器腔体中倒入硅油并通过加热硅油的方式对该部分光纤进行温度特性标定测试。同时,将热电偶插入在容器中,结合设备的显示温度进行温度验证测试。由于OFDR技术可实现光纤不用刻蚀光栅并实现分布式测量温度的功能,因此从处于容器中的光纤部分任意选取3个点,通过分析其光纤应变信号的值与温升的关系,从而分析光纤传感器测量温度的性能。如图2所示,光纤的应变信号在20~70 ℃测试范围内与温度呈线性关系,其比例系数为9.98 με/℃(με为测量单元的微应变,测量单元的长度由测量精度确定本实验中测量精度为1 mm,相关信号数值由设备自动输出)。

图2 光纤传感器标定过程中的应变与温升的关系

1.3 电池拆解与极片表征

实验中的新鲜/老化软包电池以C/20的小电流放电至3.0 V并转移到充满氩气的手套箱中(德国布劳恩公司生产的MB-200B-MOD,水、氧含量均小于0.1 μL/L)进行拆解,拆解后的极片用碳酸二甲酯(DMC)浸泡清洗两次,然后干燥后进行表征测试。对新鲜电池和老化后电池的负极极片分别进行微观形貌表征和能谱分析测试,所用到的设备为日本日立公司生产的JEOL多功能电子显微镜。

2 实验结果与讨论

2.1 NCM523软包电池在传感器无损植入后的电化学测试

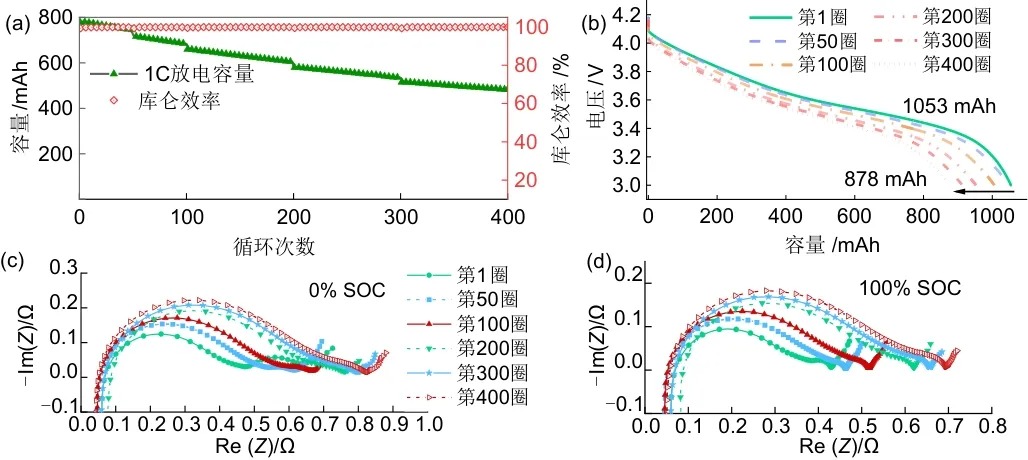

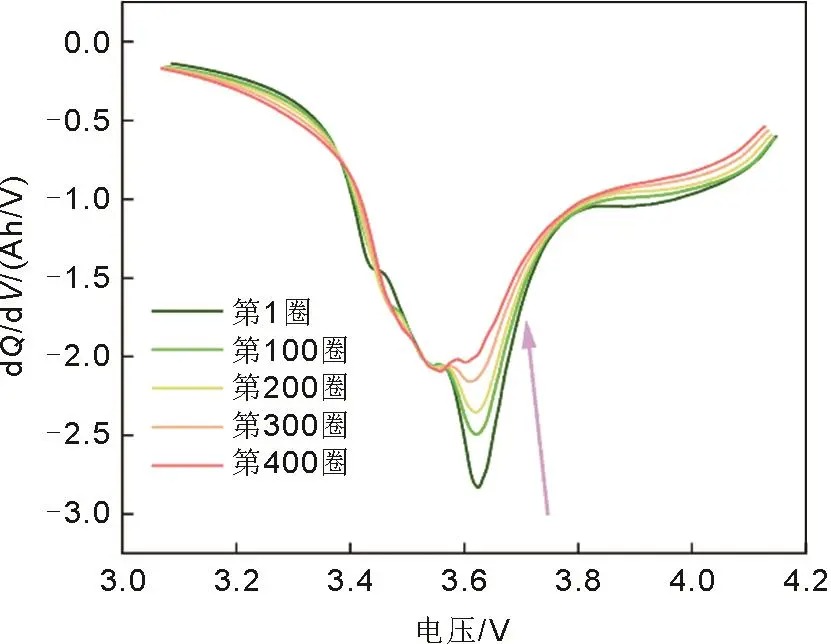

植入一体化功能极片(IFE)的锂离子软包电池在室温条件下(25 ℃)以1C倍率进行长循环时的放电容量和库仑效率实验结果如图3(a)所示,电池在循环过程中容量呈线性衰减趋势,而库仑效率维持在99.8%附近。经过400次1C倍率充放电循环测试,植入IFE的NCM523锂离子电池的容量从1053 mAh下降至878 mAh,其容量保持率为83.38%[0.2C倍率条件下容量标定结果,图3(b)]。根据前期的研究结果,一体化功能极片的植入不会造成电池的性能损伤,电池容量的降低主要是正、负极的循环老化导致的。结合电化学阻抗谱测试结果[图3(c)、(d)],锂离子电池的阻抗随着循环的进行逐渐增大,特别是SEI膜阻抗和传荷阻抗的圆弧半径随着电池的循环老化不断增大,这表明电池容量的下降主要是循环老化导致电池内阻增大所引起的。图4展示了在不同循环次数后锂离子电池的增量容量曲线(incremental capacity,IC)计算结果,在电池循环的前400圈中,IC曲线的主峰随着循环出现明显下降的趋势,这意味着锂离子电池中活性材料的损失(loss of active material,LAM)。同时,主峰的位置随着循环的演变向左移动(第400圈循环后电池的IC曲线主峰出现了更加明显的左移),并出现了更宽的电化学窗口,这表明电池的内阻不断增大。电池的循环老化测试将引起内阻增大,导致电池在充放电过程中产热速率增大,这部分研究内容将在后文详细介绍。

图3 电池在循环过程中的电化学性能:(a) 1C倍率条件下的循环容量和库仑效率;(b) 电池在不同循环次数后的容量标定结果;荷电状态为0%SOC (c) 和100%SOC (d) 的EIS测试结果

图4 植入IFE的软包电池的放电阶段增量容量曲线

2.2 老化后电池正、负极表征

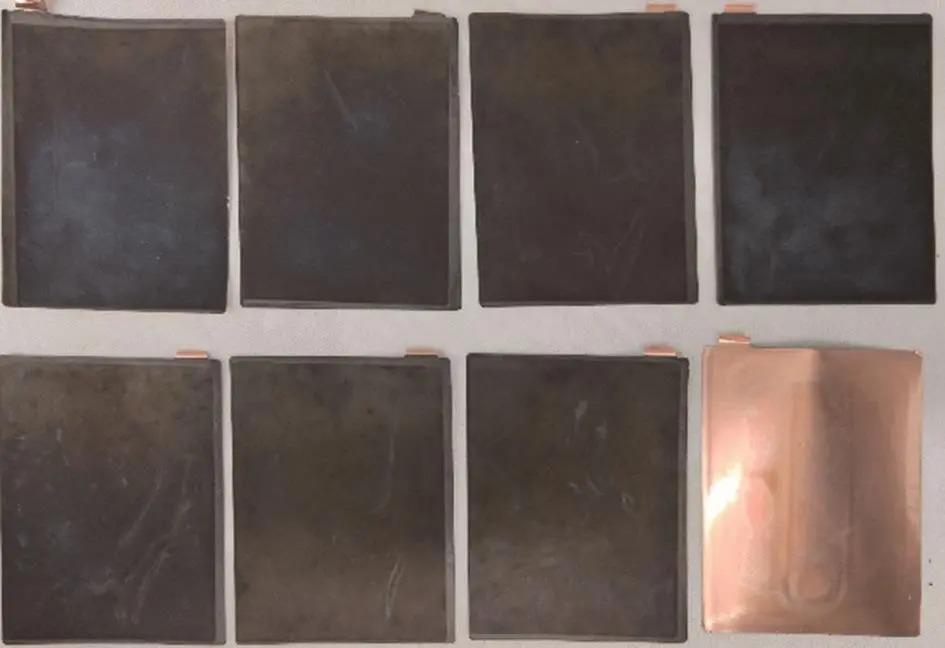

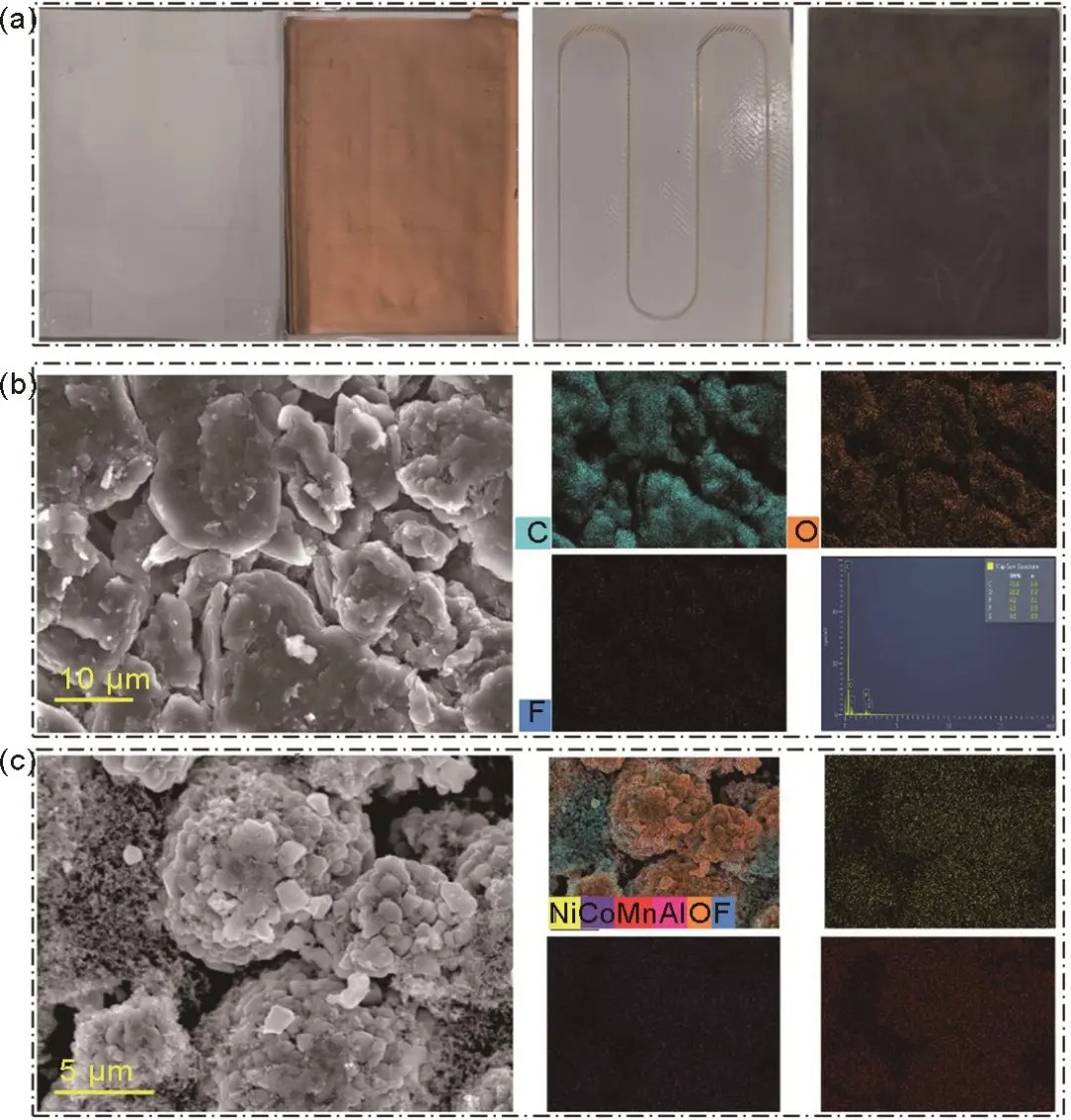

对循环老化后电池的极片进行拆解,通过宏观形貌的观察来确定IFE中的极片是否出现析锂、活性材料脱落等情况。负极极片的光学照片如图5所示,由于采用了IFE植入在电池中心位置,电池具有对称性,此处仅展示电池中IFE及其一侧的负极极片。从图中可以看出,锂离子电池的负极工作区域整体呈现石墨原有的黑色,部分蓝色区域为未完全脱锂的区域,整体上负极极片较为洁净,无析锂现象和活性材料脱落。同时,IFE中的一侧极片的背面也被展示,由于基体凹槽的作用,集流体上出现较为轻微的S形痕迹。更进一步,对IFE及其极片所对应的隔膜、正极极片均进行拆解分析。如图6(a)所示,对循环老化后的一体化功能极片进行拆解,并对与IFE相接触的隔膜进行宏观表征分析。隔膜表面整洁,无褶皱和异物沉积,IFE中的基体完整,用于光纤解耦的基体没有发生变形和异常溶胀,上述结果证明本实验中选用的基体材料适用于锂离子电池内部的腐蚀性电化学环境。同时,利用SEM(scanning electron microscopy)对老化后的负极、正极进行了表征,其结果如图6(b)、(c)所示。通过分析负极石墨颗粒的微观形貌,可以发现石墨颗粒边缘较为清晰,颗粒表面覆盖着较为均匀的SEI膜。结合EDS(Energy dispersive spectrometer)表征结果,发现石墨表面无过渡金属元素析出,O和F元素的存在主要是电解液等有机物干涸后附着在石墨表面造成的。通过图6(c)可以发现,软包电池循环老化的正极颗粒发生较为明显的颗粒破裂,二次颗粒之间间隙增大,这会导致电池内阻增大并引起容量衰减。上述测试结果证明IFE的设计可有效解决光纤植入导致的极片性能损伤问题,并且本工作中电池容量的下降是正、负极极片循环老化从而电池内阻增大所引起的。

图5 软包电池的负极极片拆解照片和IFE的单侧极片背面照片

图6 IFE组件及其对应的隔膜、正极极片拆解表征:(a) IFE及其对应的隔膜、基体; (b) IFE中的负极的SEM图和EDS图谱; (c) 与IFE对应的正极极片的SEM图和EDS图谱

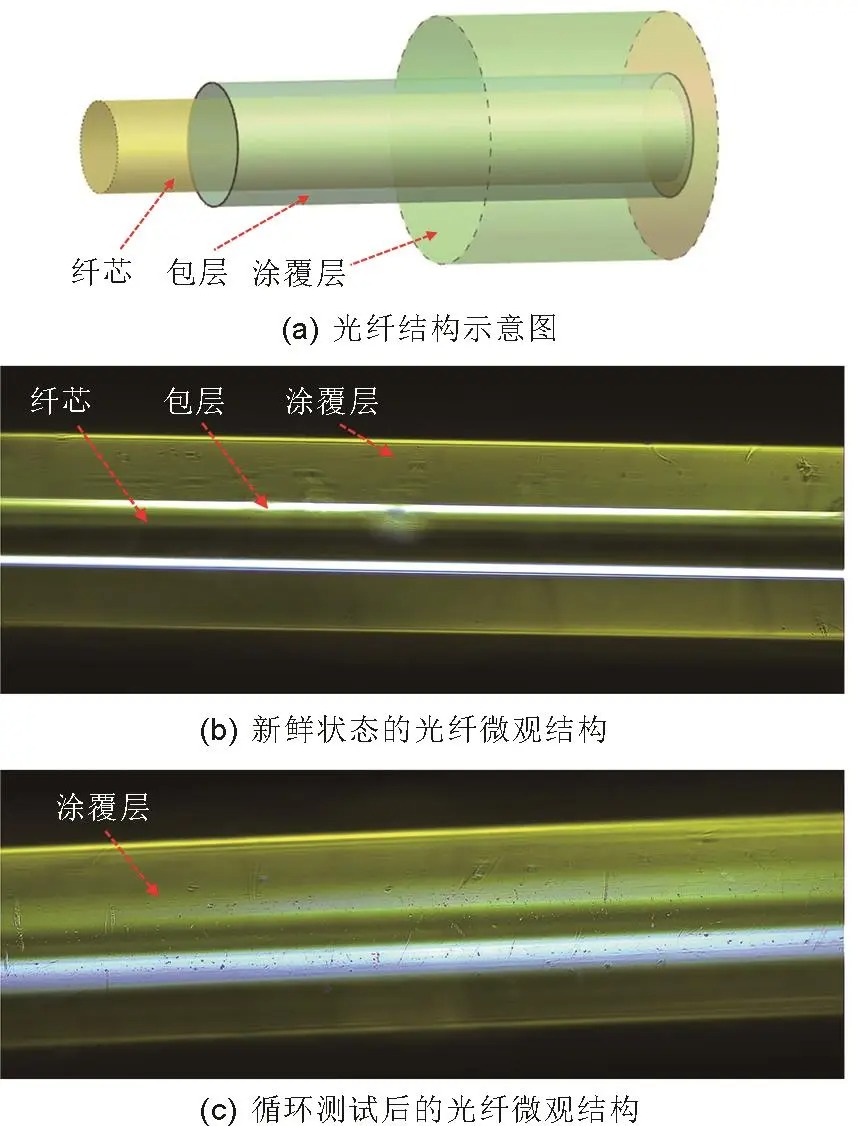

光纤传感器是由聚酰亚胺涂敷在二氧化硅纤芯表面所形成的,其材料具有本征耐腐蚀性。但是当前的研究缺乏对植入电池的光纤在循环后的形貌和传感性能的验证和研究。因此,分析了光纤传感器的微观结构,并对植入在电池内部的光纤在电池循环测试前和循环老化后的微观形貌进行了光学检查和表征分析。如图7(a)所示,光纤由三层结构组成,最内部的纤芯负责光学信号的传递,其成分为高纯度二氧化硅;纤芯外层包覆着一层较薄的包层,其成分是含有极少量掺杂剂的高纯度二氧化硅,包层为光的传输提供反射面和光信号隔离,并起到一定的机械保护作用;在光纤的最外层涂敷了一层较厚的涂覆层,其材料选用聚酰亚胺,以保证光纤的机械强度和耐腐蚀性。图7(b)展示了新鲜状态的光纤微观结构,光纤的表面轮廓清晰可见,透过涂覆层可见光纤内部的纤芯和包层。而在图7(c)中,光纤表面的涂覆层有许多微小的划痕,整体轮廓依然清晰,纤芯在光纤内部结构完整。因此,通过对比分析,发现光纤在电池中参与温度监测的过程中并未受到电解液的腐蚀,并且内部纤芯未受任何损伤,这为光纤测量电池内部温度的准确性提供了保障。

图7 光纤结构及老化前后的微观结构光学图片

2.3 NCM523软包的温度特性演变规律分析

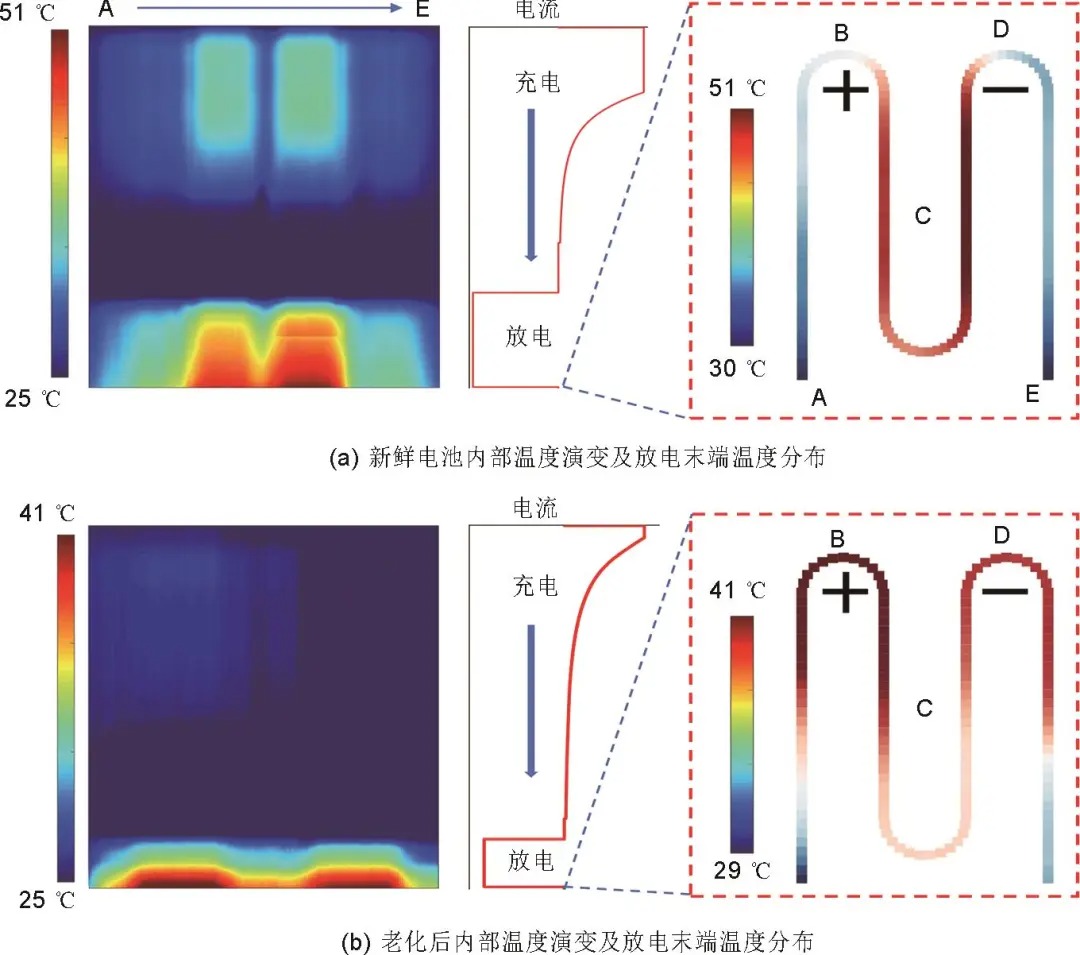

本实验中一体化功能极片(IFE)的设计实现了实时、无损的分布式原位测量电池内部温度信息,这是通过温度演变数据促进电池管理的重要前提。基于光频域反射技术(OFDR),使用武汉昊衡科技的光纤解调仪监测了锂离子电池在初始状态(beginning of life,BoL)和老化状态(end of life,EoL)的内部温度演变和沿S形光纤区域的温度二维分布,其测量空间分辨率高达1.6 mm,信号采集频率为1 Hz。同时,对电池在新鲜状态和老化状态时进行1C倍率的充放电测试,并对测试过程中的温度演变和分布规律进行可视化展示。首先将S形光纤监测的温度分布转化成直线形式,并将光纤进入电池的区域命名为点A,光纤从电池底部引出的地方命名为点E,电池在充放电期间通过S形光纤监测到的一个循环周期内的温度演变云图展示在图8的左侧。对于新鲜电池,由于电池内阻较小,且电池处于恒流放电的时间较长,所以电池的温升较高[图8(a),电池几何中心热点区域峰值温度可达51 ℃]。而电池老化后的内阻较大,电池处于恒流放电的时间较短,但是放电阶段的温度快速升高,电池极片靠近正极的区域和几何中心点处出现局部热点[图8(b),热点区域峰值温度接近41 ℃],将放电结束瞬间的电池内部沿S形光纤区域的温度分布进行了可视化展示并呈现在图8的右侧。上述情况证实在锂离子电池内部存在严重的温度分布不均匀特性,这主要与锂离子电池较低的热导率相关,在电池老化后需要特别注意锂离子电池极耳附近区域的温度演变特性。为了更直观地分析锂离子电池内部S形光纤走线区域的温度,绘制了在锂离子电池在峰值温度时内部沿光纤走线区域的温度分布。如图8(a)所示,对于新鲜电池,锂离子电池的热点区域出现在电池的几何中心位置处,此处对于图8(a)中的C点区域。而此时电池几何边缘的温度明显低于电池的几何中心处,其温度值与电池几何中心处的温差高达20 ℃。值得注意的是,在电池老化后,锂离子电池的极耳附近区域的极片的温度明显高于其他区域[对应图8(b)中的B和D点区域,温度达到峰值时与电池几何边缘区域的温差接近12 ℃],同时正极极耳附近的极片温度略微高于负极极耳附近区域。上述数据再次证明锂离子电池内部温度分布的不均匀性,并且首次以无损植入传感器的方式原位展现了锂离子电池的热点区域在电池不同的老化阶段具有明显的差异,这凸显了原位监测锂离子电池内部温度分布的重要性。

图8 锂离子电池在1C倍率下内部温度在峰值时的锂离子电池温度分布

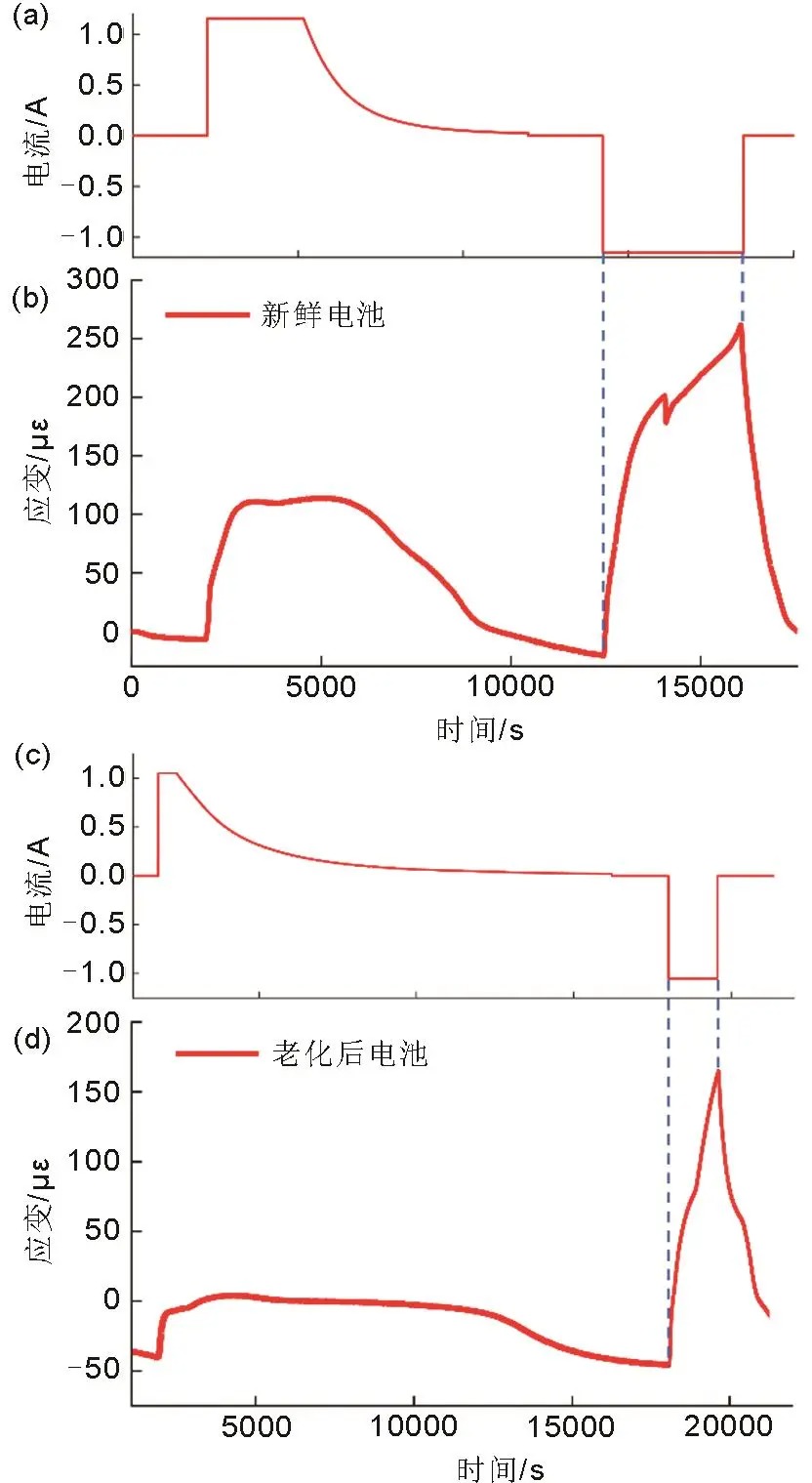

如图9所示,对于老化前、后的锂离子电池,光纤传感器都显示出良好的温度测量跟随性能,当对电池施加充/放电电流时,电池中的光纤应变立即产生响应(解耦处理后的光纤中应力响应值与温度变化为线性关系)。对于新鲜电池[图9(a)、(b)],由于电池内阻较小,在充电过程中电池处于恒流条件下的时间较长,其温度在充电过程中逐渐上升。同时,由于锂离子电池在充电过程中的可逆热属于吸热反应,在放电过程中属于放热反应,结合电池与外界的热量交换,所以电池在恒流充电过程中达到温度峰值后温度不再上升,而在恒压充电过程中由于电流逐渐减小导致温度逐渐下降。而在放电过程中,电池内部温度快速上升,电池内部温度的峰值出现在放电结束的时刻。而电池老化后的内阻较大,由于极化电压的影响电池在恒流阶段的充电时间明显减少,这导致了锂离子电池在充电阶段的温升较低,如图9(c)、(d)所示。因此,对于锂离子电池来说,分析充电阶段的温度演变规律比较困难。而由于本工作采用的是恒流-恒压(constant current-constant voltage,CC-CV)充电工步,恒流(constant current,CC)的放电工步,分析充电阶段的锂离子电池内部温度演变规律将会受到电池老化的影响从而导致在恒流阶段充电时间下降和恒压阶段充电电流逐渐下降的影响,这将难以统一进行评估。同时,由于锂离子电池温度峰值总是出现在放电阶段结束时,而电池内部温度的峰值与电池内阻及放电时长相关,因此分析放电阶段锂离子电池的峰值温度和温升速率更适用于本研究工作。由于光纤在基体中仅受温度波动的影响,通过计算放电阶段的起始应变和放电结束时的峰值应变,可以准确获得锂离子电池在恒流放电阶段的温升和温升速率。对于新鲜电池,在放电阶段,其内部温升为28.2 ℃(放电时间为56.16 min),对应温升速率为0.4965 ℃/min,而当电池接近寿命终止的老化状态时,其恒流放电阶段温升为20.1 ℃(放电时间为26.47 min),对应温升速率高达0.7556 ℃/min。由于放电阶段老化电池的放电时间明显减小,导致电池老化后的温升小于新鲜状态的电池,这也与图8中的温度演变云图互相验证。尽管电池的老化导致恒流放电时间缩短,但是电池老化所引起的内阻增大加剧了焦耳热等不可逆热的产生,并导致放电阶段电池的热量积累和温度快速上升。由于热量的传递和耗散,导致温度沿物体厚度方向上存在差异,且厚度越大其内外温差越明显,所以原位测量锂离子电池内部温度,特别是老化后的大容量锂离子电池正极极耳附近区域和电池几何中心区域处的温度演变规律及温升特性的监测十分重要。

图9 IFE中温度热点区域在1C倍率条件下完整充放电循环时内部应变演变规律:(a) 电池老化前的电流曲线;(b) 电池老化前的光纤应变曲线;(c) 电池老化后的电流曲线;(d) 电池老化后的光纤应变曲线

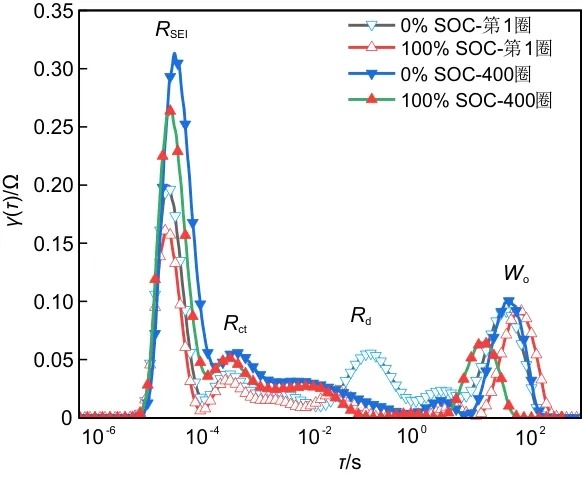

由于电池的阻抗曲线中高频部分圆弧半径较大,为了将电池的电化学特征与温度特性关联分析,此处使用弛豫时间分布(distribution of relaxation times,DRT)法来解析电池阻抗谱中的电池电化学信息。如图10所示,电池在新鲜状态时,其SEI膜阻抗(RSEI)较小和传荷阻抗(Rct)均小于老化后的电池相对应的测量参数,而这两个参数是影响电池在工作期间的温升的重要参数。相应的,电池中的固态扩散阻抗Rd和Warburg阻抗Wo在电池充放电循环过程中并不主导电池的产热。因此,电池老化导致的RSEI和Rct的增大,在恒流放电阶段,老化后的电池导致产热速率的加剧,从而引起电池内部温度快速升高及局部热点的出现。

图10 电池在老化前后的阻抗图谱的DRT计算结果

3 结论

首先,本工作通过一体化功能极片的设计,实现了S形光纤传感器在软包电池中的无损植入并可原位分布式测量电池内部温度,制备的NCM523锂离子电池实现了400圈1C倍率的循环测试,其标定容量衰减小于20%。其次,本工作利用光纤传感器成功监测了NCM523锂离子电池内部的沿S形光纤走线区域的温度演变和二维分布,并对锂离子电池在新鲜状态和老化状态的温度演变特性进行深入的分析。通过对服役后的光纤进行光学观测,结合信号测试分析,可视化地展示了光纤传感器的耐腐蚀性。通过分析温度测试结果,证实锂离子电池内部的热点区域的位置与电池的老化状态相关。新鲜状态下的电池在放电末期其几何中心点处温度最高,而电池老化后其极耳附近的区域温度较高,并且正极极耳附近温度高于负极。最后,通过对电池内部温度信息的挖掘,本工作证实锂离子电池在老化后的放电阶段其温升速率大幅提高,在恒流放电阶段电池温升速率从新鲜状态时的0.4965 ℃/min提高至老化状态时的0.7556 ℃/min,这凸显了锂离子电池内部温度准确监测的重要价值。本工作为未来的BMS的改进和相关电池设计/管理提供了新的思路,并填补了前期工作中关于NCM523电池研究的空缺。在后续工作中,应着重分析不同老化阶段电池内部的温度演变规律,并实现在电池模组中对单体电池进行原位温度监测。

资讯来源:储能科学与技术

免责声明: 本站内容转载自合作媒体、机构或其他网站的信息,转载此文仅出于传递更多信息的目的,但这并不意味着赞同其观点或证实其内容的真实性。本站所有信息仅供参考,不做交易和服务的根据。本站内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。