基于中低温相变材料的管壳式储热单元传热性能数值分析

据能源圈了解到,

摘 要 针对管壳式相变储热单元换热效率低的问题,设计一种带有径向矩形翅片的复合盐管壳式相变储热单元,进行数值模拟并与实验研究对比验证,然后选择适当的性能指标分析模拟结果。采用ANSYS FLUENT进行三维瞬态仿真,改变换热流体入口温度及储热单元翅片间距进行储热过程的数值计算,对相变材料温度变化、传热过程及熔化情况进行对比分析。结果表明:提高换热流体温度和缩小翅片间距是有效强化换热的手段。在本工作中,换热流体与相变材料复合盐CH3COONa·3H2O-KCl相变温差每增加5 ℃,相变材料熔化速率分别提升54.98%、34.67%、23.92%、18.13%、14.45%,潜热储热速率分别提升61.56%、45.79%、35.15%、27.04%、22.31%,速率提升效果均逐渐减弱。翅片间距每缩短10 mm,相变材料熔化速率分别提升32.37%、41.26%、38.66%,储热量随之减少6.40%、11.95%、6.55%,储能密度降低0.53%、10.97%、1.57%,实际应用中需综合换热能力、成本等方面问题选择合适的翅片间距。本工作可为实际工程中储热单元的设计优化提供理论支持。

关键词 数值模拟;相变储热;管壳式储热单元;中低温相变材料;强化换热

当前,全球范围的传统能源日渐匮乏,但是中国城市化进程引领了建筑业快速发展,建筑能耗迅速升高。为尽早实现“碳达峰”和“碳中和”目标,优化能源结构,大力发展可再生能源有重要意义。可再生能源——太阳能,以成本低、普遍、无噪声、安全性高等优势广泛应用于光伏、光热发电等领域。太阳能是间歇能源,具有随机性,不连续、不稳定,易造成弃光现象,导致能源消纳。利用相变储能系统(phase change energy storage system, PCESS)可实现间歇能源的连续供能。相变材料(phase change material, PCM)的相变过程实现了不同能量间转化,同时将能量暂时储存起来,需要时再供给能量,从而协调能源供需平衡,降低能源消纳比例。

PCM和储热单元是相变储能系统的重要组成部分。大多数PCM都存在热导率低的问题,导致换热流体(heat transfer fluid, HTF)和PCM之间的热传递效率不高,制约了相变储能系统的进一步发展。近年来,为提高PCESS的换热效率,对相变材料的筛选及换热器结构的设计进行了深入研究。

复合相变材料能有效提高热导率。鲁博辉等制备石蜡/Fe3O4纳米颗粒复合相变材料,当纳米颗粒的质量分数为5%时,与纯石蜡相比,固态和液态热导率分别提升了53%和79%,完全熔化和凝固时间可分别缩短29.69%和29.81%;闵秀云等制备水合盐复合相变材料,进行200次储释热循环实验,发现复合相变材料导热性能显著提高,是纯基体材料的6.5倍,且具有良好的稳定性。

添加翅片可以有效提高相变储热速率,翅片参数对储热速率起决定性作用。林道光等通过数值模拟研究发现翅片个数、高度和厚度的增加都能起到强化换热的效果,但翅片的存在一定程度上会削弱熔化过程自然对流作用,强化换热作用均会渐趋平缓;Kirincic等研究发现添加矩形翅片结构相较于光管结构,熔化和凝固时间分别减少约52%和44%;Nie等发现翅片数量从2个增加到10个,总储热和放热时间缩短67.9%;Patel等发现翅片数量分别为4、6、8,完全熔化时间比无翅片结构减少61.14%、64.25%和46.11%;Abdulateef等发现安装翅片可以显著提高PCM的热导率,安装3个翅片后,凝固时间最多可缩短43.6%;程昊天等对糖醇基矩形翅片管相变储热器传热性能进行数值模拟与实验研究,发现增加翅片可显著提升翅片区内充放热速率,但翅片间距小于10 mm对充放热速率影响不明显;韩涛等在卧式管壳换热器内管上加装肋片,由于直肋强化了PCM熔化过程中的自然对流传热,直肋管的强化换热效果比环肋管更好。

提高换热流体温度能够增强其与相变材料之间的传热,从而提高储热速率。毛前军等提高传热流体的入口温度和流速,发现可以缩短相变材料的熔化时间,增加总储热量和平均储热速率;彭子安等发现传热流体温度与相变温度的差值越大,相变单元蓄/放热速率越高,平均储/放能率越大;温差增大5 ℃,平均储能率最大提高91%,平均放能率最大提高124%,但温差增大造成的不可逆㶲损失也增大;罗意彬等发现随热源温度提高,自然对流作用加强,完全熔化时间缩短;王玮琦等提高换热流体温度与PCM相变温度差,完全熔化时间缩短,但温差大于40 ℃后对相变过程的促进效果减弱;王梅杰等综述多种管壳式相变储热单元,发现HTF与PCM温差越快,储/放热速率越高,肋片增强效果越好。

综上所述,国内外学者对相变储热单元的强化换热方法做了大量的研究,提高换热流体温度和添加翅片是有效强化换热的手段,但二者对强化换热的影响规律仍可进一步研究。故本工作搭建实验平台,对带有径向矩形翅片的管壳式相变储热单元的储热特性进行实验及理论分析研究。首先,建立三维模型,采用基于有限体积法的ANSYS FLUENT进行数值模拟。其次,用实验研究验证数值模拟结果,证明数值模拟的准确性。最后,对储热单元的传热特性进行原理分析,研究换热流体入口温度及翅片间距对其储热性能的影响规律。

1 相变储热单元的物理模型

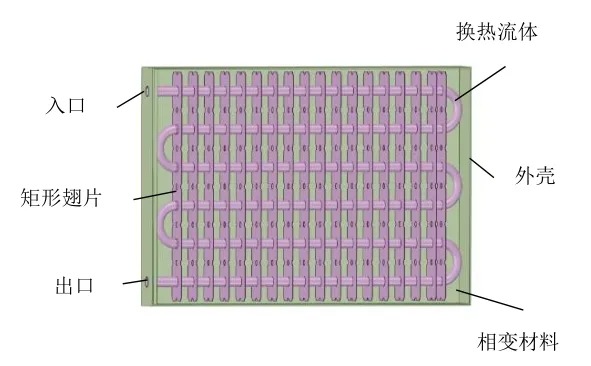

本工作设计一种带径向矩形翅片的蛇形管相变储热单元(图1),储热单元的外壳箱体由铝合金制成,外壳尺寸为800 mm500 mm100 mm,翅片及管路由铜制成,翅片间距分别为10 mm、20 mm、30 mm、40 mm。采用中低温相变材料复合盐CH3COONa·3H2O-KCl填充在外壳与翅片管之间,管路中的换热流体为水。相关材料物性参数,如表1、表2所示。

图1 物理模型

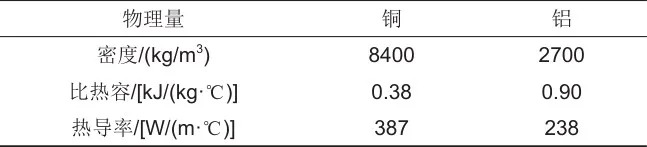

表1 金属物性参数

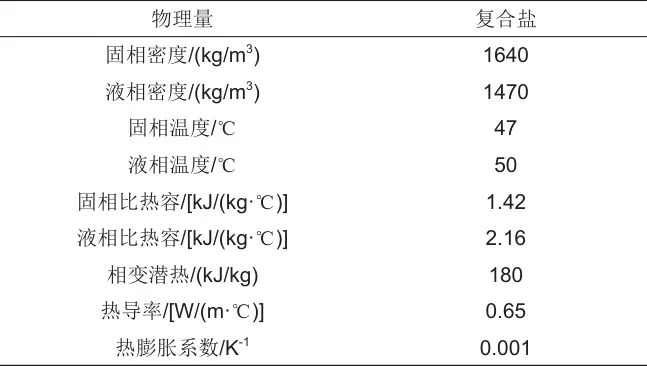

表2 复合盐物性参数

2 数值模拟

2.1 数学模型

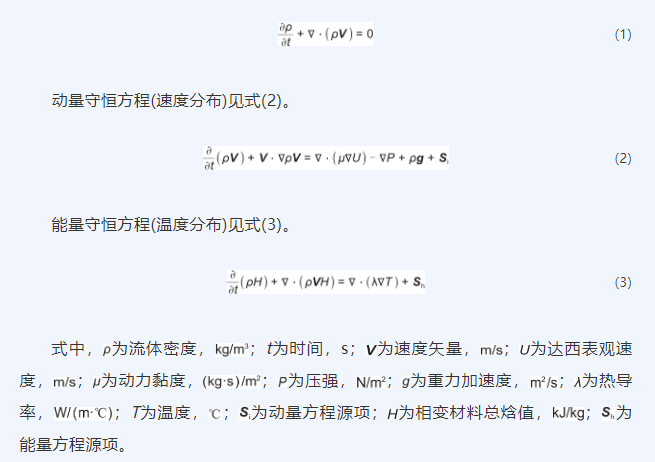

基于ANSYS FLUENT有限元软件solidification/melting模型进行三维仿真。储热单元传热过程包括翅片管与固态PCM的热传导、翅片管与液相PCM的对流换热、液相PCM与固相PCM的对流换热,是相对复杂的非线性过程。

为简化数学模型,进行如下假设。

①PCM是均匀的,物性参数是常数,不随温度、时间变化,各向同性。

②液相PCM是不可压缩的,密度是恒定的,自然对流是层流,满足Boussinesq假设。

③储热单元外壁面设置绝热边界,忽略系统与外界环境热交换。

④认为相变过程是非稳态的,是三维的。

⑤不考虑复合盐相变过程的过冷现象。

在此基础上,建立相变过程传热流体区域和相变材料区域的控制方程。

连续性方程(质量守恒方程)见式(1)。

solidification/melting模型基于焓-孔隙率法,不追踪相界面,采用液相分数表达熔化程度,迭代计算中根据焓平衡反映液相分数。计算单元内孔隙率等于液相分数,PCM凝固状态下孔液相分数为0,熔化状态下为1,液相分数在0和1间的区域称之为糊状区,将糊状区视为多孔介质。

焓值计算方法见式(4)。

2.2 参数设置

(1)数值计算方法

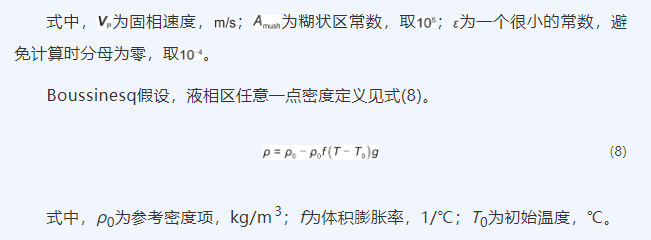

模型结构复杂且存在多域计算,网格形式选择非结构化混合型网格,如图2所示。4种翅片间距模型网格的最大偏移量均小于最大限度0.85,满足数值计算要求,通过网格独立性验证。求解器选择3D双精度、pressure-based、transient非稳态;压力和速度耦合项选择coupled算法;采用层流、solidification/melting模型;采用Boussineqs假设计算自然对流,松弛因子设置为图片、时间步长设置为20 s进行数值计算。

图2 翅片管部分网格划分

(2)边界条件和初始条件设置

初始温度设置为35 ℃;入口边界条件设为质量流量入口,入口流量为0.6 图片;出口边界条件设为压力边界条件;壁面边界条件:翅片管内壁面与HTF接触面、翅片管外壁面与PCM接触面均设置为耦合边界。

2.3 实验验证

实验所用的储热单元为采用翅片间距为30 mm的铜制翅片管与铝合金外壳对PCM进行宏观封装的材料。相变单元箱体外部包裹足够厚的隔热棉,可忽略与环境的热交换,热交换只存在于PCM、翅片管和HTF之间。

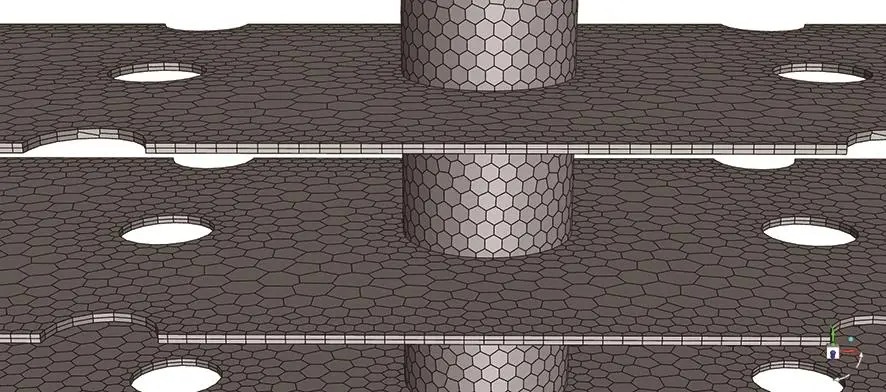

为验证数值模拟准确性,选用PCM中心点温度及储热量随时间变化曲线作为验证依据,分别选取HTF入口温度为60 ℃、65 ℃、70 ℃,在HTF入口流量为0.6 图片时的3组储热实验及数值模拟结果,如图3所示。从曲线变化可以看出,两表中3组数据波动情况均一致,实验结果与数值模拟结果近似。为验证仿真组与实验组之间是否有差异,将实验与仿真所得储热量进行显著性检验,3组实验与仿真储热量的P-value值均大于0.05,数据波动一致,方差相等,无显著性差异。综上可认为数值模拟建立的模型正确,模拟结果可用于带有矩形翅片的管壳式相变储热单元的特性分析。

图3 实验仿真验证 (a) 储热量;(b) PCM中心点温度

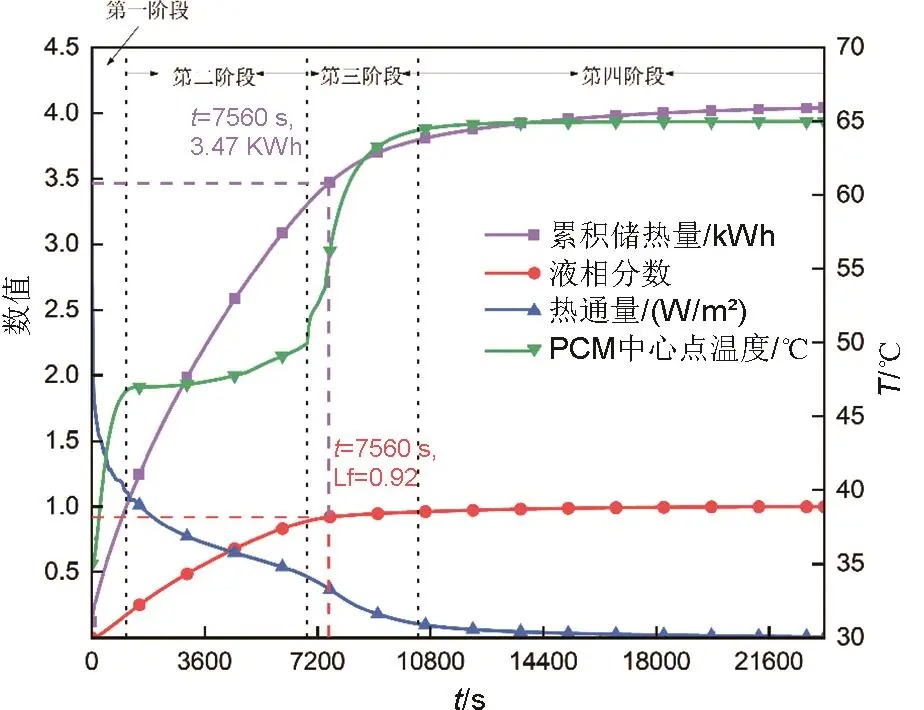

2.4 评价性能指标

为评价储热单元的传热特性及HTF入口温度、翅片间距对其储热性能的影响,选择以下分析指标。

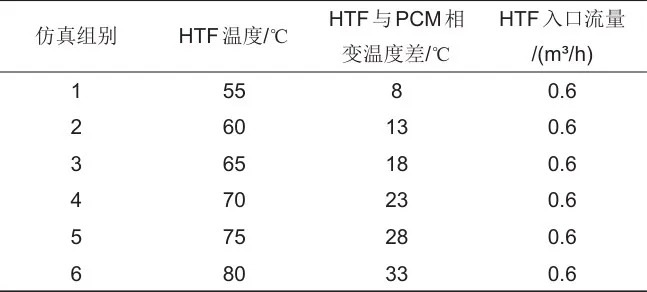

(1)累积储热量。PCM的储热量包括固态显热、相变潜热以及液态显热,累积储热量计算方法见式(9)。

应用热力学第一定律,计算方法见式(10)。

3 结果与讨论

本节详细分析矩形翅片储热过程的热量传递、PCM的温度变化以及物态变化过程。

温差引起热量传递,并影响热交换的速率,HTF温度决定翅片管与PCM的温差,HTF温度越高温差越大。为探究HTF温度对储热过程的影响,通过数值模拟对PCM相变过程的热量传递、中心点温度、液相分数进行详细模拟分析,并通过计算得出每一步长的累积储热量。

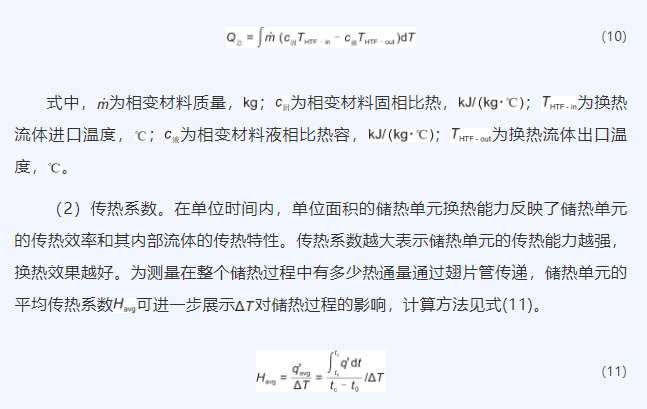

选择翅片间距30 mm的储热单元进行6组工况下的模拟分析,如表3所示。初始温度为35 ℃,HTF入口流量为0.6图片,HTF温度分别为55 ℃、60 ℃、65 ℃、70 ℃、75 ℃。

表3 工况

3.1 储热过程传热特性分析

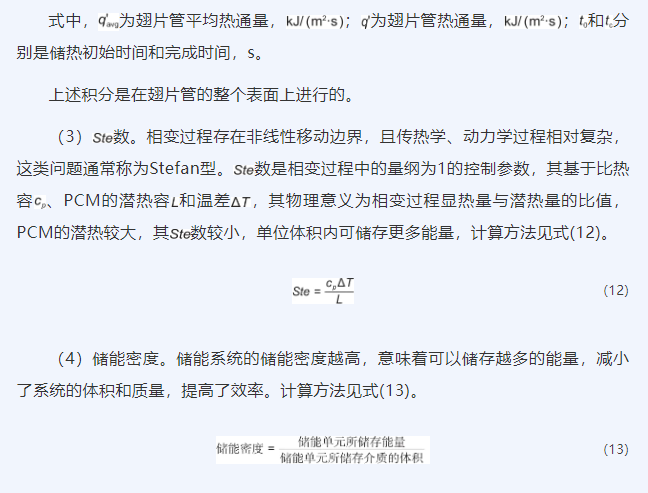

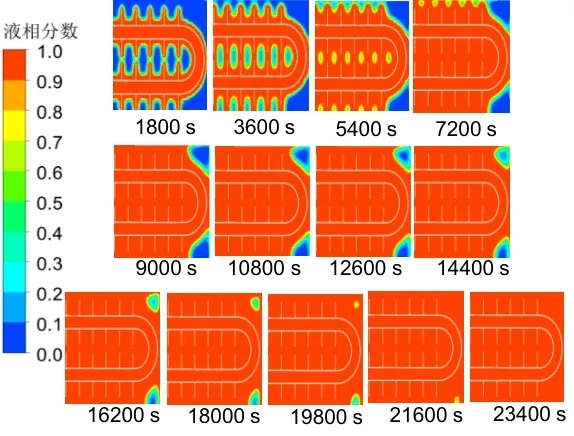

图4为在表3中工况3下,熔化过程的PCM中心点温度、液相分数、热通量q和累积储热量随时间变化的曲线,其中液相分数0~1表示PCM固相至液相,可以很好展示出PCM熔化情况,图5为工况3下PCM液相分布细节云图。

图4 工况3下液相分数、热通量、累积储热量、PCM中心点温度曲线

图5 工况3下PCM液相分布细节云图

由图4可以看出,PCM熔化过程可以分为四个阶段。

第一阶段,温度急剧上升,为显热储热阶段,PCM通过翅片管与HTF以热传导的方式进行换热,导热热流大,熔化速率高,瞬时热通量q迅速减小。由图5液相分布云图可以看出固液相界面较平整,此时仅有小部分贴近翅片管的PCM熔化,大部分仍为固相。

第二阶段,中心点温度超过PCM固相温度47 ℃,大部分PCM开始发生相变,液相分数不断增大,温度变化平稳,出现温度平台,为吸收大量热量的潜热储热阶段。由图5可以发现PCM处于固-液混合状态,液相因浮升力作用向翅片外移动,相界面不平行的远离翅片管,自然对流加入换热,为对流传热过程。该阶段HTF通过翅片管与PCM进行的热传导作用减弱,热对流作用增强,PCM熔化依旧保持高速率。随着PCM不断熔化,熔化层PCM厚度增加,导热热阻随之增加,热通量持续减小,但是由于自然对流的加入,热对流增强,热通量的降低变得缓慢。

第三阶段,中心点温度升高至50 ℃,到达PCM液相温度,温度再次明显上升,该阶段PCM大部分为液相,热传导逐渐被热对流替代,热通量q因热传导作用的消失呈下降趋势,且下降速率略大于第二阶段。当液相分数到达0.92,熔化速率变小,累积储热量的增加速率也随之变小,图5显示边缘区域PCM熔化较慢,其原因是储热单元该部分未设计翅片排布。

第四阶段,PCM的温度逐渐接近于HTF温度,温差减小,液相分数缓慢升至1,PCM全部为液相,储热完成,热通量q降至0。

3.2 HTF温度对储热过程的影响

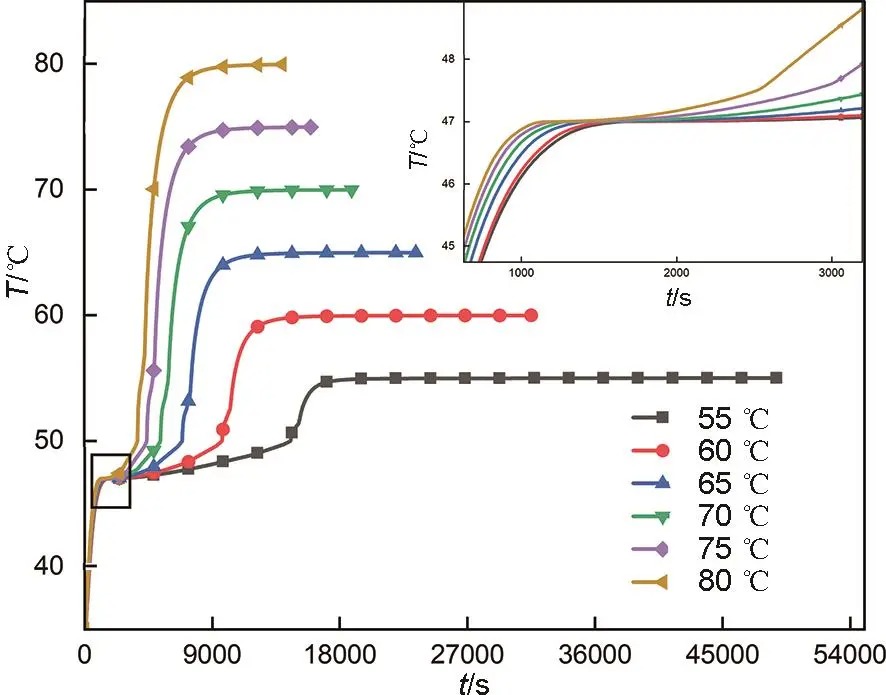

图6曲线展示了表3中5组工况下,储热过程的PCM中心点温度随时间变化曲线。在储热过程的第一阶段和第三阶段,随着HTF入口温度的提高,中心点温升速率提升不明显。第二阶段,温度变化平稳的潜热储热阶段,随HTF入口温度的提高,时长明显缩短,潜热储热速率提升,HTF入口温度与PCM相变温度差每提高5 ℃,潜热储热速率分别提升61.56%、45.79%、35.15%、27.04%、22.31%。

图6 PCM中心点温度对比

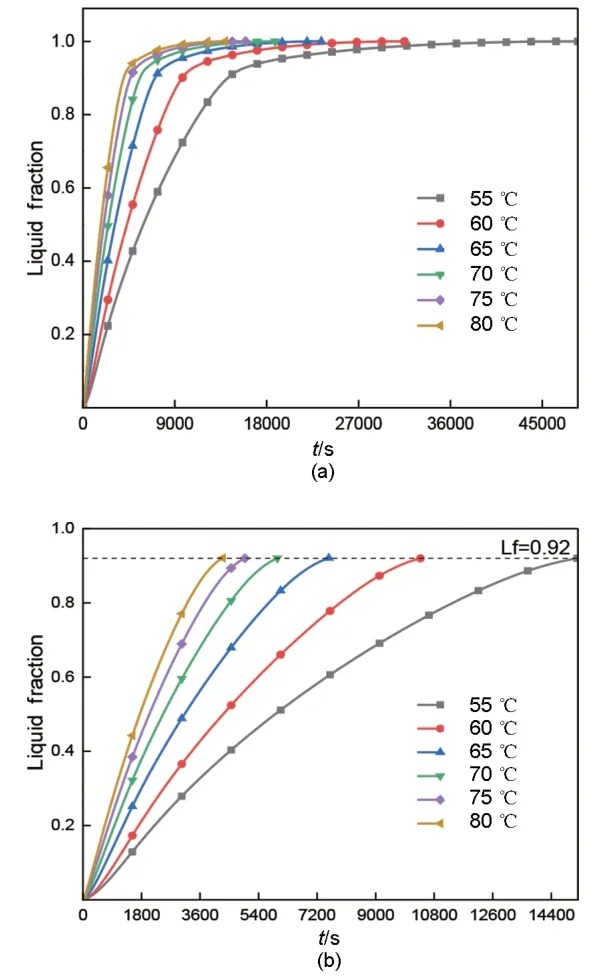

图7(a)曲线展示了5组工况下的液相分数0~1随时间变化的曲线,随HTF温度的提高,液相分数增长速率变大,完全熔化时间缩短,但所提升的速率逐渐减小,HTF入口温度与PCM相变温度每提高5 ℃,PCM熔化速率分别提升54.98%、34.67%、23.92%、18.13%、14.45%。图7(b)曲线展示了5组工况下的液相分数至0.92前随时间变化的曲线,即不考虑无翅片排布区域,HTF入口温度与PCM相变温度每提高5 ℃,PCM熔化速率分别提升46.36%、37.01%、26.16%、19.84%、15.60%。

图7 液相分数对比 (a) 液相分数至1;(b) 液相分数至0.92

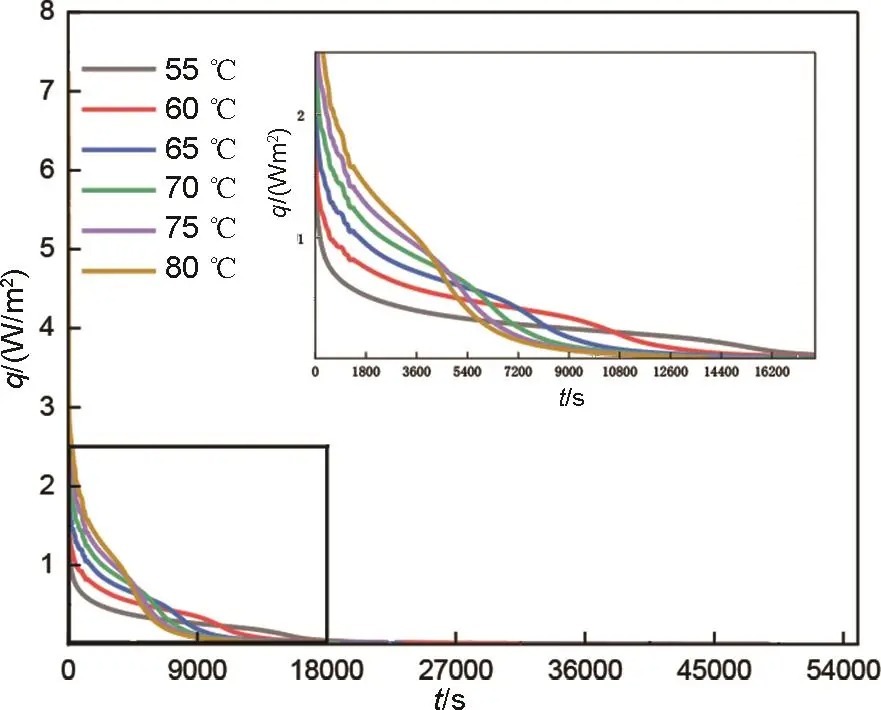

图8为瞬态热通量q随时间变化的曲线。随着HTF入口温度升高,HTF温度与PCM温度的温差增大,导致翅片管与PCM之间的温度梯度增大,初始热通量增大。热通量q变化的4个阶段与换热方式息息相关。第一阶段,HTF与PCM主要通过热传导进行换热,热通量迅速减小,随HTF入口温度升高,PCM与翅片管温差增大,热传导速率变大,热通量减小变多。第二阶段,相变潜热储热阶段,PCM与HTF不仅通过热传导进行换热,且熔化的PCM与之通过热对流进行换热,为对流传热过程。随着HTF入口温度升高,PCM熔化速率越大,同一时间下熔化的PCM越多,熔化层PCM厚度越大,导热热阻越大,热通量减小的速率越大。第三阶段,PCM大部分熔化,热传导逐渐被热对流代替,随HTF温度升高,PCM熔化速率越大,同一时间下的液相分数越大,热传导消失越早,热通量q减小速率越大。第四阶段,储热完成,PCM与翅片管间温差基本消失,热通量q降至0。HTF入口温度越高,q越早降为0,即储热完成时间越短,与图7中所示情况一致。第三、四阶段瞬时热通量q随温度变化呈相反趋势,原因在于HTF温度高的工况首先完成相变潜热,进入对流换热阶段,熔化后的PCM形成较大的热阻,故该阶段热通量q比温度较低的工况小。

图8 热通量对比

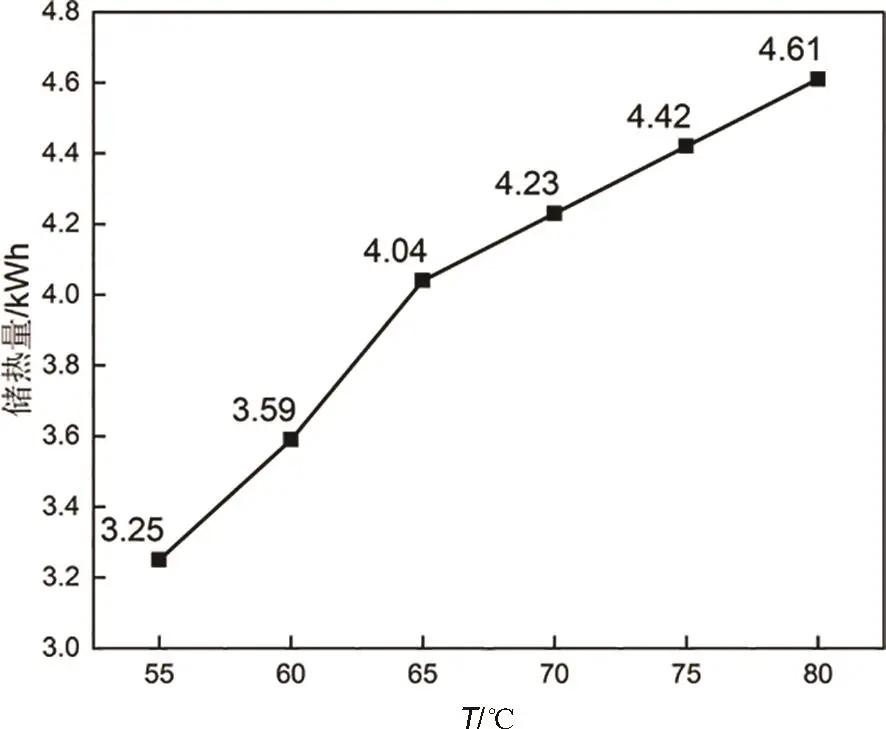

图9为总储热量随HTF温度变化的曲线,可以看出HTF温度越高,完成储热的总储热量越多。式(10)中图片与总储热量成正比,与上述现象一致。

图9 总储热量对比

综上,提高HTF入口温度是有效强化换热的手段,当在HTF入口温度从55 ℃上升到70 ℃的条件下进行储热时,相变潜热储热速率变大,液相分数的增长速率变大,熔化完成时间缩短,换热速率变大,但HTF温度越高,变化率越不明显。

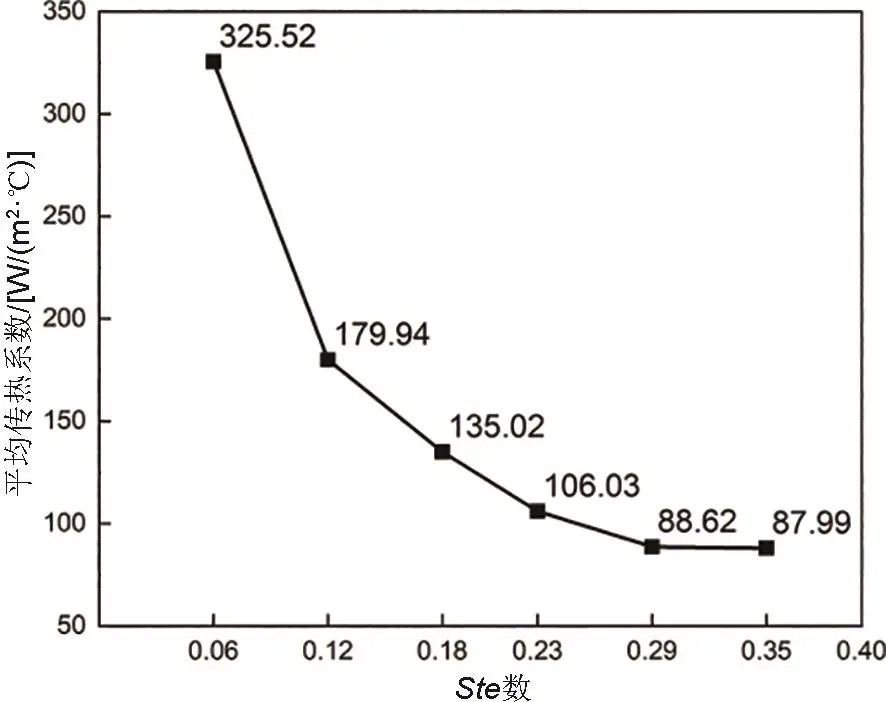

综合平均换热系数衡量其强化换热情况,在对流换热过程中,随着图片变大,热对流作用增强,整个储热过程中通过翅片管传递的热传导通量的增加速率小于温升速率,即热传导作用被削弱,换热器平均传热系数图片减小,换热器的传热效率降低。当图片大于一定值时,由于自然对流进行的强化传热受到限制,此时为传热增强与否的关键点。图10绘制了所有工况下图片数与换热器平均传热系数图片的关系曲线。从曲线可以看出,图片随图片数的增加而减小,当图片≤0.23时,图片迅速减小,当图片0.23,图片随图片数的增加变化很小,当图片0.29后,图片接近恒定,因此图片=0.23是图片减小的临界点,是传热增强的关键工况,即随着图片变大,图片对储热单元的传热效率影响减小。上述结论可用于管壳式相变储热系统的设计优化。

图10 Ste数与储热单元平均传热系数关系

3.3 翅片间距对储热过程的影响

为简化分析翅片间距对储热过程的影响规律,忽略储热单元内无翅片排布区域的PCM,认为除该区域外PCM完全熔化即完成储热。

选择翅片间距为10 mm、20 mm、30 mm、40 mm,研究翅片间距对储热过程的影响。进行PCM最初处于固相,初始温度为35 ℃,HTF温度为65 ℃,HTF入口流速为0.6 图片工况下的4组储热过程数值模拟。

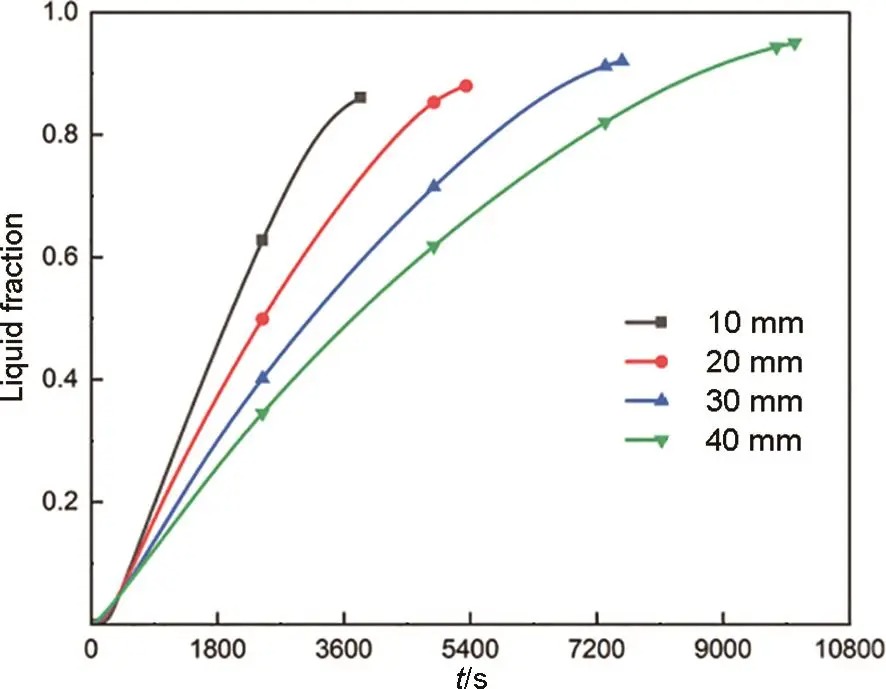

图11为4组不同翅片间距下PCM的液相分数随时间变化的曲线。翅片间距缩短,液相分数增长速率变大。翅片间距40 mm缩短至10 mm熔化速率分别提升了32.37%、41.26%、38.66%。

图11 不同翅片间距液相分数随时间变化曲线

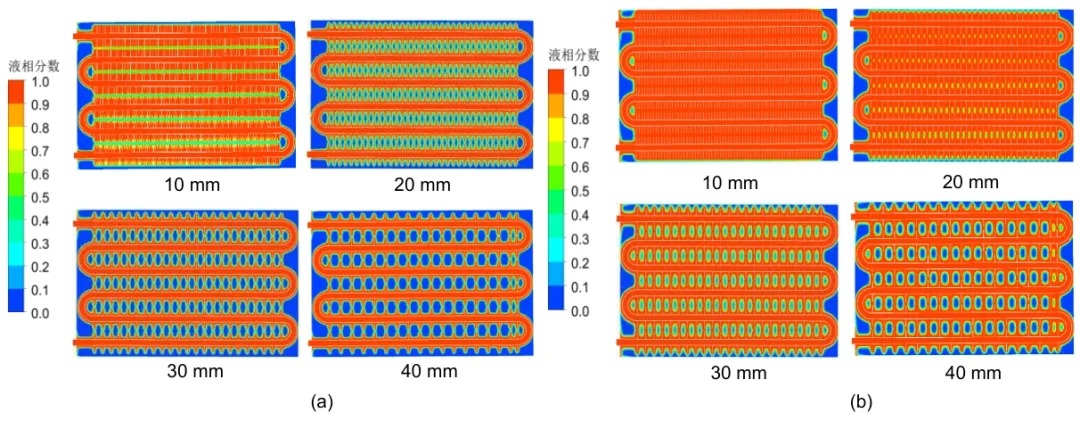

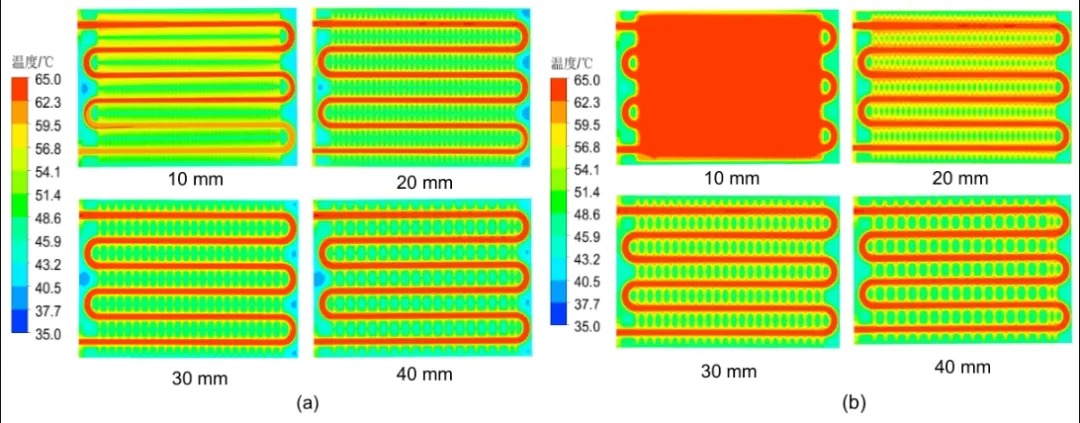

图12~13为相同储热时间(t=1800 s,t=3600 s)不同翅片间距下的液相分数云图和温度云图。相同时间内,翅片间距越小,液相PCM越多,熔化速率越大。图12(b)中液相分数分别为0.84、0.69、0.56、0.49,翅片间距为10 mm的储热单元翅片管附近的PCM基本完全熔化。图13(a)~(b)展示4种翅片间距下,t=1800 s和t=3600 s的温度变化情况。翅片间距越小,温度变化越迅速,储热单元边缘处未达到相变温度的低温度区域越小。

图12 不同翅片间距液相分数云图 (a) t=1800 s;(b) t=3600 s

图13 不同翅片间距温度云图 (a) t=1800 s;(b) t=3600 s

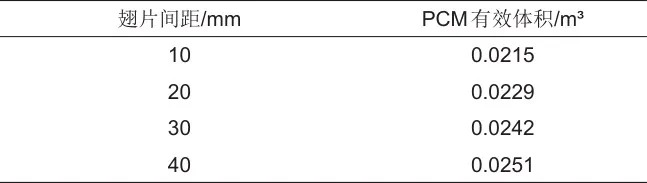

根据傅里叶导热定律和牛顿冷却定律,接触面积与热传导传热速率和对流传热速率皆成正比。因此,相同工况下,缩小翅片间距可以增加PCM与翅片管的接触面积,增大传热面积,从而提升热传导传热速率,翅片间距过小导致翅片间PCM流动减弱,对自然对流有抑制作用,削弱了自然对流在熔化过程的增强效果,且翅片间距越小,抑制作用越明显,同时可容纳PCM的有效体积越小,如表4所示。

表4 不同翅片参数下可容纳PCM体积

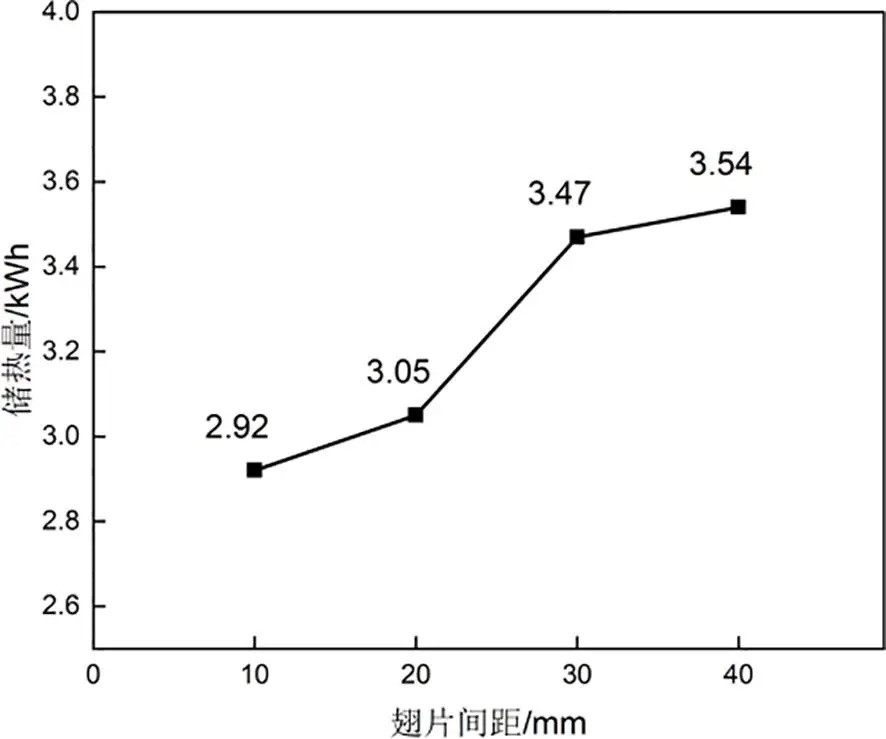

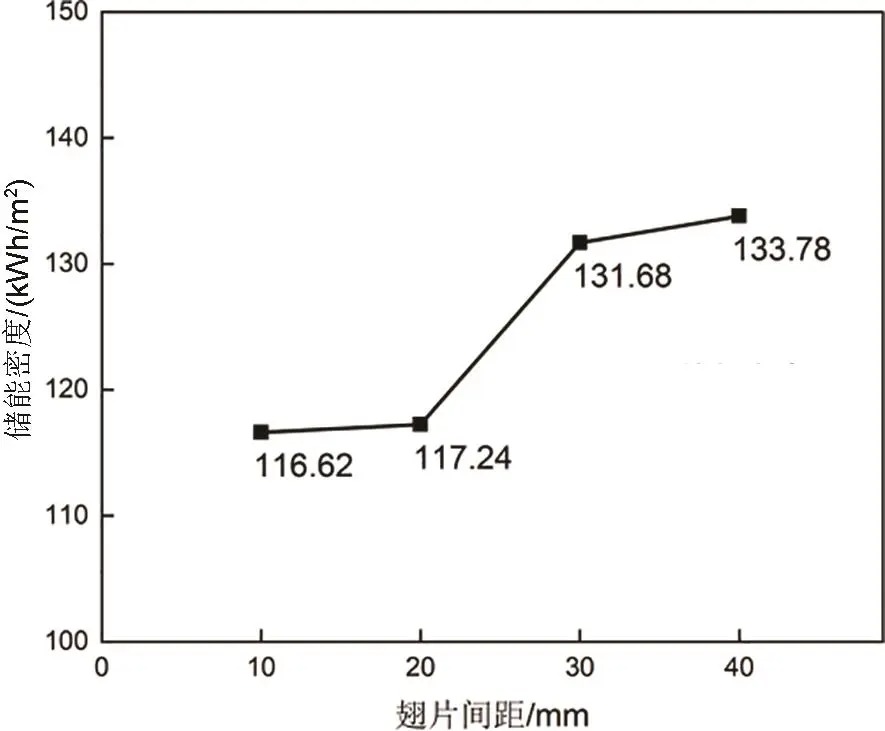

图14~15为4组翅片间距下总储热量和储能密度曲线。翅片间距越小,可容纳PCM越少,储热量越小。翅片间距由40 mm缩小至30 mm,PCM储热量减少6.40%;由30 mm缩小至20 mm,PCM储热量减少11.95%;由20 mm缩小至10 mm,PCM储热量减少6.55%。同时储能密度分别减小0.53%、10.97%、1.57%。

图14 不同翅片间距下总储热量

图15 不同翅片间距下储能密度

综上,翅片间距缩小提高了储热单元的储热速率,但降低了储热量及储能密度,增加了制造成本,在实际工程中应综合成本、储能密度及储热速率等参数进行设计选择。

4 结 论

本工作研究了以复合盐为相变材料、水为换热流体的带有矩形翅片的管翅式储热单元的储热过程,进行数值模拟并通过实验验证了其准确性。详细分析了储热单元储热过程的传热特性,研究了HTF入口温度及翅片间距对储热单元储热性能的影响规律,得到以下结论。

(1)储热过程可以分为4个阶段,提高HTF入口温度对第三阶段(潜热储热阶段)的影响最大。HTF入口温度与PCM相变温度差每提高5 ℃,潜热储热速率分别提升61.56%、45.79%、35.15%、27.04%、22.31%。

(2)在储热过程中,HTF入口温度从55 ℃上升到70 ℃,PCM熔化完成时间缩短。HTF入口温度与PCM相变温度每提高5 ℃,PCM熔化速率分别提升54.98%、34.67%、23.92%、18.13%、14.45%。不考虑无翅片排布区域的情况下,HTF入口温度与PCM相变温度每提高5 ℃,PCM熔化速率分别提升46.36%、37.01%、26.16%、19.84%、15.60%。HTF入口温度越高,熔化速率提升效果越不明显。

(3)HTF入口温度越高,Ste数越大,单位体积内可储存的能量越少,同时换热器的平均换热系数越小。通过图片数和平均传热系数关系曲线,得到传热增强临界值为图片 0.23,可用于进一步的系统优化,选择较优HTF入口温度,以满足实际工程应用。

(4)对于同一工况下的储热过程,翅片间距每缩短10 mm,熔化速率分别提升32.37%、41.26%、38.66%。翅片间距缩小提高了储热单元内PCM的熔化速率,提高了储热速率,但降低了储能密度,增加制造成本,在实际工程中应综合上述参数进行设计选择。

本研究的量化分析结果为光伏建筑热电联供系统提供了热量供给侧的理论基础和技术支撑。

资讯来源:储能科学与技术

免责声明: 本站内容转载自合作媒体、机构或其他网站的信息,转载此文仅出于传递更多信息的目的,但这并不意味着赞同其观点或证实其内容的真实性。本站所有信息仅供参考,不做交易和服务的根据。本站内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。