储能两相冷板液冷系统的温控效果研究

据能源圈了解到,长期处于高温与大温差将会损坏电池性能与寿命,而现有的电池储能冷却系统普遍存在冷却效率低、冷热气流组织紊乱以及漏液风险等问题。针对以上不足,本文研发了应用于大型集装箱储能的新型两相冷板液冷系统,并在湖南省湘潭市某一储能电站对其温控效果进行现场实测。首先分析了两相冷板在整个充、放电过程中对全舱与各电池箱的电池温度和温度一致性的控制效果,其次揭示了充、放电过程结束后的静置期间电池温度变化规律。研究结果表明,两相冷板液冷系统在整个充放电过程中能够有效降低电池的温升,并将全舱电池的最大温差从传统液冷系统的4.17℃降低至3℃以内,提高了电池温度的一致性;在同等充、放电条件下,充电时电池散发的热量高于放电时电池散发的热量;无冷却情况下,静置阶段储能电站内部电池会出现80分钟及更长时间持续高温的现象。

在双碳的大背景下,可再生能源和储能系统的部署量近年来增长迅速。据统计,截至2022年底,中国已投运的新型储能累计装机规模达到13.1GW/27.1GWh,功率规模年增长率达128%,能量规模年增长率达141%。其中,锂离子电池储能具有能量和功率密度高、循环寿命长、自放电低等优点,其累计装机规模占比高达94%。然而,在集装箱式储能电站中,数量庞大的电池的性能、安全性和寿命受其温度的影响:温度过低会降低电池容量,温度过高会减少电池寿命甚至导致热失控。锂离子电池的最佳推荐温度范围为25℃至40℃。当多个锂离子电池串联或并联组成电池组时,电池间的最大温差不应超过5℃。随着储能需求的不断增加,其热流密度也在不断增加,集装箱式储能电站的高效热管理系统日益重要。

目前,电池常用的热管理系统主要包括风冷和液冷。风冷热管理系统因结构简单、成本低等而被广泛应用,但存在冷热气流组织紊乱、冷却效率低等缺陷。相比之下,液冷热管理系统具有较高的传热系数,能够提高电池组的均温性。Wang等人对动力电池液冷冷板进行流向布局优化,可以将电池温度控制在35.74℃内,温差控制在4.17℃以内。郑海等人研究了底部液冷热管理系统中冷却液温度对电池组最大温差的影响,结果表明冷却液温度过低或与环境温差差值越大时,会导致电池组间温度一致性下降。陈雅等人设计了一种蛇形液冷板,研究发现该液冷板在冷却液流速大于0.4m/s后能够将电池最大温差维持在4.5℃左右。然而,传统液冷系统通常采用乙二醇水溶液等单相工质,电池组间温差大、冷却液泄漏风险与结露等问题会导致电池腐蚀或热失控。而在两相液冷系统中,冷却工质利用相变潜热,能够使得输送管道中工质的进、出口温度保持一致,进一步提高电池组的均温性;假如发生泄露也会瞬间汽化,保证电池的安全性。

近年来,两相液冷系统因其换热效率高、无漏液风险备受学者关注。Sun等人提出了一种运用于数据中心机架级的两相制冷剂系统,实现了按需冷却,年平均COP达到7.81。Hou等人将紧凑型两相冷却系统应用于高热通量芯片热管理并进行了实验研究,其散热能力达到了380W/cm2以上、芯片温度保持在90℃。Hong等人对直接使用两相制冷剂与使用传统乙二醇水溶液两种不同冷却工质对动力电池的影响进行了比较,相比乙二醇水溶液冷却,制冷剂冷却使冷却模块重量减轻56%,在恶劣环境下能够更好地控制电池温度并且延缓电池老化。迄今为止,国内外关于两相液冷系统的研究主要集中于数据中心、芯片及动力电池的领域,很少涉及储能电站的冷却应用。

对于储能电站冷却系统的研究,主要以风冷为主且采用模拟仿真居多。Yang等人以14个电池箱组成的储能集装箱为研究对象,研究对比不同风机控制策略下储能电站内部的风冷热管理系统的气流组织。Huang等人利用机器学习算法探究冷却空气对储能电站电池温度分布的影响并预测电池模块在不同进风条件下的安全性。邹燚涛等人提出了“主风道+立管”形式的均匀送风方案,并基于CFD技术对集装箱式储能系统内部进行全通道的流场特性分析与结构优化。结合以上和作者最大知识范围内,目前关于液冷储能电站的温度分布与均温性的现场实验研究还未曾有相关报道,两相冷板液冷系统实验研究将揭示不同条件下的大型储能系统冷却效果和电池均温性。

因此,本文开发了一种新型应用于集装箱式储能的两相冷板液冷热管理系统,并现场实验测试其充电、放电与静置过程中的不同电池温度变化差异,对其热管理效果进行分析,研究结果表明,该系统可以显著提升冷却效果和电池的均温性。

1 实验设置

气候描述

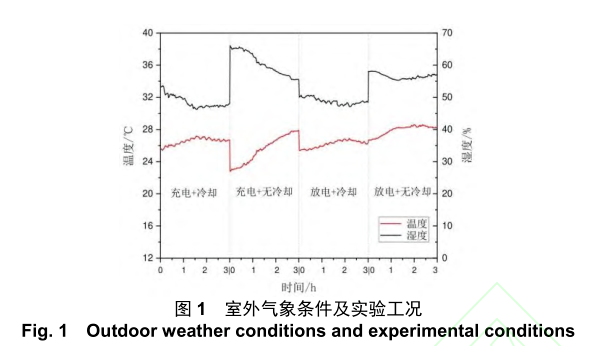

湘潭市地处夏热冬冷地区,位于东经11158′—11305′,北纬2720′55″—2805′40″。实验期间的室外气象条件如图1所示。室外最高、最低和平均气温分别为28.6℃、22.8℃和26.5℃,平均湿度为53.58%。

系统介绍

本文建立了一种基于两相冷板的储能电站热管理系统,并对其热管理性能进行了分析。整个系统由电池模块、电池测试平台、电池管理系统和冷却系统组成。图2(a)为集装箱式储能电站两相冷板液冷系统示意图,包含电池模块与冷却系统。整个储能电站的尺寸为6058mm(长)*2438mm(宽)*2896mm(高),最大充放电功率≥1375kW,系统放电量≥2750kWh,电池模块包括8簇电池舱,每簇电池舱包括8个电池箱,每个电池箱由48节电池串联组成。冷却系统包括压缩机、冷凝器、风机、膨胀阀、板式换热器和输送管道。图2(b)为电池测试平台,用于对模块进行充、放电。电池管理系统实时监测电池的电压和温度。

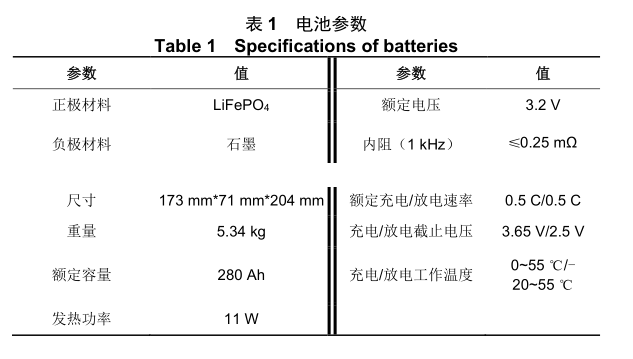

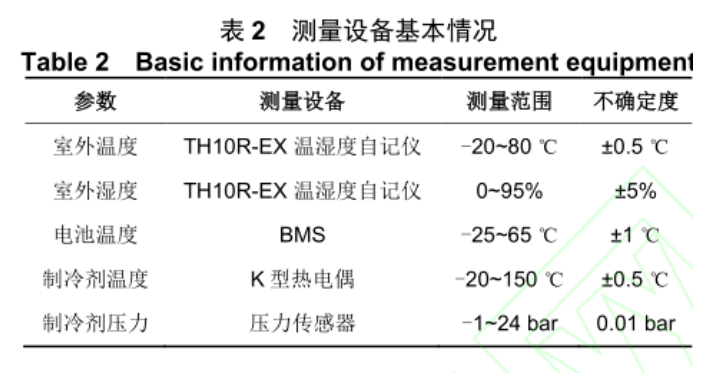

本次实验测试了离冷源系统最远的1簇电池舱。电池箱放置在两相冷板上方,并用导热硅脂固定,以降低接触热阻。本研究中冷板的材料为Al3003,硅脂的导热系数为3W/(m·℃);制冷剂R410A作为冷却工质,流经两相冷板冷却电池,实验电池选用了储能专用的280Ah磷酸铁锂电池,其详细参数见表1。测量设备基本情况见表2。

实验原理

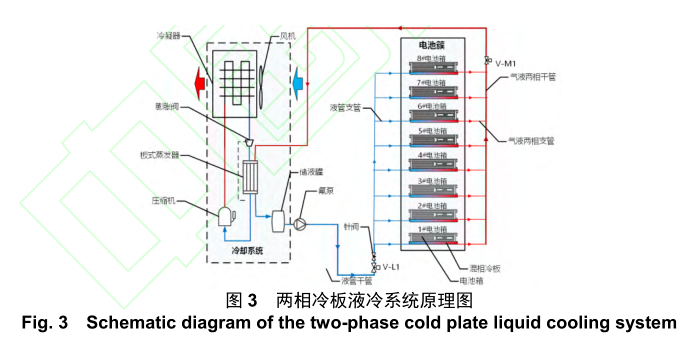

图3是两相冷板液冷系统原理图。电池簇中,从下往上分别是1#到8#电池箱。锂离子电池在充放电过程中产生大量热量,电池产生的热量沿着垂直方向传递到底部的两相冷板,流经两相冷板的冷却工质通过导热和对流传热带走热量。对于冷却系统而言,它利用制冷循环制取冷量,通过板式蒸发器与末端冷却工质进行换热,被冷却后的冷却工质通过氟泵输送到冷板,对电池模块进行冷却,然后冷却工质回流到板式蒸发器形成循环。

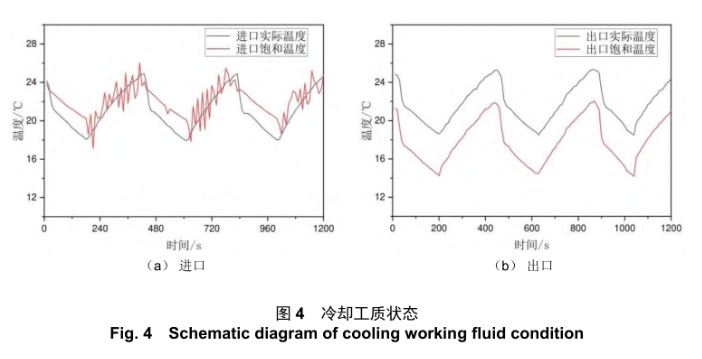

图4是冷却工质在总输送管道进出口的温度状态。图4(a)表明,大部分时间里,进口实际温度低于进口饱和温度,冷却工质处于液态;图4(b)表明,出口实际温度总是高于出口饱和温度,冷却工质总是处于气态。冷却工质在循环中发生了相变,管道中存在气液两相共存状态,因此称为两相。

电池温度监测点

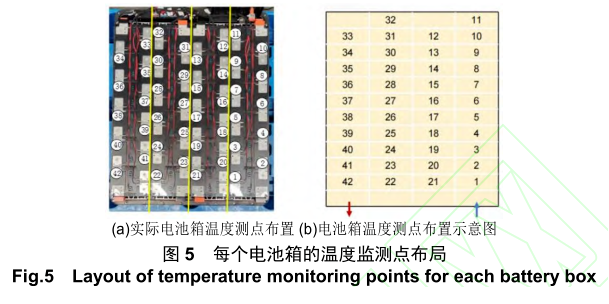

在本文中,电池组的底表面与冷板接触,电池的最高温度区域位于其上表面的正负电极[18]。因此,选择正负电极作为温度测量位置来代表电池的热特性。每个电池箱中共有48个电池,其中测量42个电池的温度,共测量8个电池箱。图5展示了每个电池箱的电池温度监测点的布局。第i个电池箱的第j个测点记为Ti,j(i=1,…,8;j=1,…,42)。

实验步骤

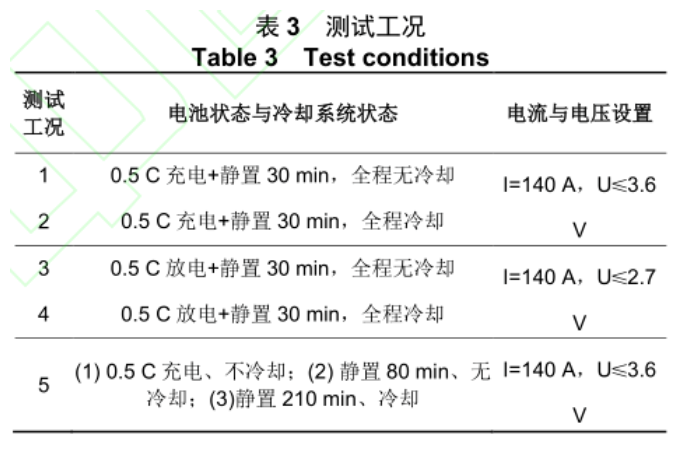

为了说明两相冷板冷却系统方案下电池的热特性,本文设计了5种测试工况,如表3所示。为了模拟真实场景,将储能电站放置在空旷的实验场地。在充电实验中,电池模块以恒定电流140A进行充电,充电过程完成后静置30分钟,然后实验结束;放电过程亦同。工况5探究静置阶段冷却系统对电池温度变化的影响,按照步骤(1)、(2)、(3)依次连续进行。表中,C代表充、放电倍率,0.5C充电倍率指的是电池在额定容量280Ah时用140A充、放电。SOC表示电池的荷电状态,即电池的剩余可放电电量与其完全充满电时的电量的比值,通常用百分数表示,取值范围为0%~100%。当SOC=0,表示电池完全放电;当SOC=100%时,表示电池完全充满。

进行冷却实验时,保持冷却系统的供液温度在18~25℃范围内。电池充电/放电与冷却过程同时开始,直到完成充、放电的完整过程后,静置半个小时,该工况实验停止。而进行无冷却实验时,除了不开启冷却系统,其他实验条件和步骤与冷却实验设置相同。

实验步骤

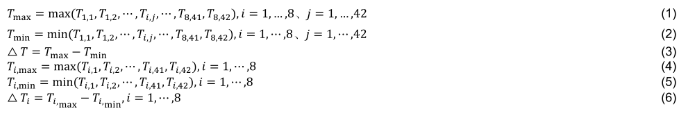

电池模块的最高温度和最低温度以及电池最大温差是评价热管理系统冷却性能最直接的参数。式(1)、式(2)和式(3)分别表示电池舱的瞬时最高温度、最低温度和最大温差;式(4)、式(5)和式(6)分别表示电池箱的瞬时最高温度、最低温度和最大温差。

Tmax——全舱电池最大瞬时温度,℃

Tmin——全舱电池最小瞬时温度,℃

ΔT——全舱电池最大瞬时温差,℃

Ti,max——第i个电池箱内电池最大瞬时温度,℃

Ti,min——第i个电池箱内电池最小瞬时温度,℃

ΔTi——第i个电池箱内电池最大瞬时温差,℃

2 基于两相冷板的液冷热管理系统温控效果

全舱电池温度分布

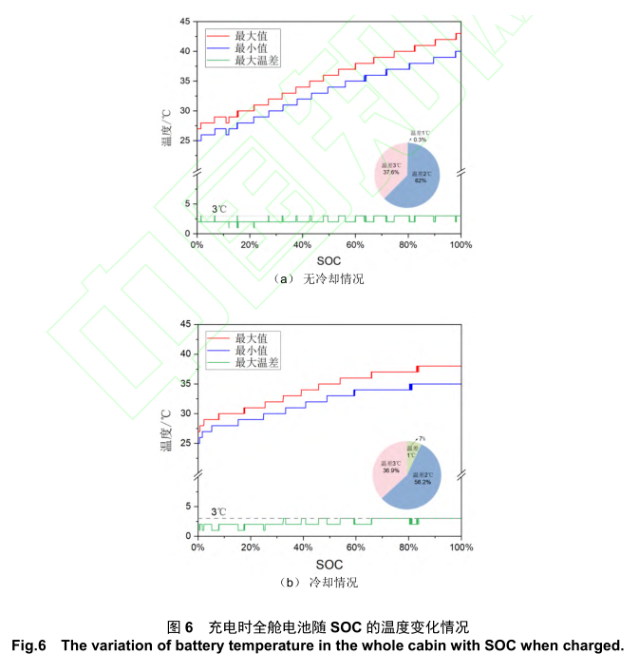

本节通过冷却系统与无冷却系统的对比,分析了全舱电池的温度分布。图6展示了在充电过程中,不开启冷却系统与开启冷却系统时的全舱电池温度变化情况。对比图6(a)、(b)可知,无冷却时电池温度持续上升,最高达43℃;而开启冷却系统时,电池的温度上升速度明显减慢,最高仅达38℃,相比无冷却降低了5℃。电池充电过程中不断释放热量,导致温度持续升高,呈现整体上升趋势。开启与不开启冷却系统都能使全舱电池温差保持在3℃以内,相比无冷却情况,冷却系统开启使得最大温差为1℃的占比由0.3%提高到了7%。

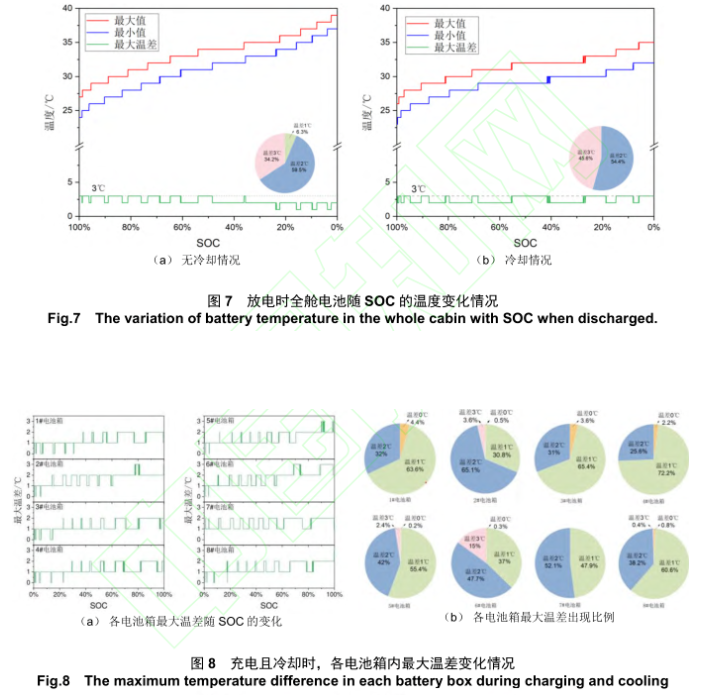

放电情况下,不开启冷却系统与开启冷却系统时全舱电池温度变化情况如图7所示。可以发现,放电过程和充电过程中电池温度变化趋势相似,开启冷却系统比不开启冷却系统电池的最大温度降低了4℃。对比图6(b)、图7(b)可以看出,在同等冷却条件下,充电阶段的温升高于放电阶段的温升,充电阶段最高温度为38℃,放电阶段最高温度为35℃。因此,充电过程中的散热量大于放电过程中的散热量。

各电池箱最大温差对比

图8展示了充电状态下开启冷却系统时各电池箱的最大温差变化及不同温差出现的比例。可以看出,在整个充电过程中,每个电池箱的温差基本上保持在2℃以内,这表明使用两相冷板液冷系统可以有效控制全舱电池的温差。这是因为冷却系统工作时充分利用了冷却工质相变潜热,换热系数较高。

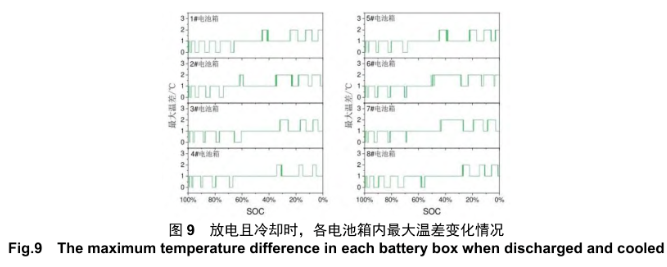

图9展示了放电状态下冷却系统开启时各电池箱的最大温差变化。从图7、图9可以看出,在放电过程中,两相液冷系统能够使整簇电池温差控制在3℃之内,同时单个电池箱电池温差均保持在2℃以内,与传统液冷下的电池[8]相比,两相液冷系统使全舱电池最大温差从4.17℃降低到3℃。

静置阶段温度分析

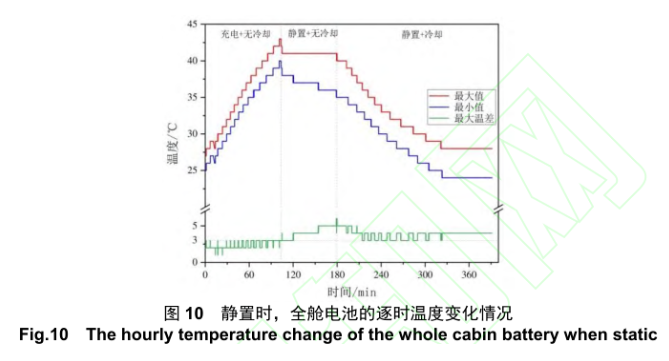

图10对比了开启冷却系统与否对电池静置状态的影响。充电结束,电池停止产生热量。在无冷却情况下,80分钟实验时间内电池的温度下降缓慢,最大温度41℃持续不变,电池最大温差从刚静置时的3℃逐渐增大至6℃;开启冷却系统两个小时后,电池最大温度降至28℃,电池最小温度降至24℃,电池最大温差降至4℃。结果表明,即使电池停止产生热量(即停止充、放电),在储能电站电池充、放电过程中积攒的热量也很难在短时间内通过自然对流完全散发。在这个阶段,电池一直保持高温度和大温差,这将损害电池的寿命和使用。因此,在充电/放电结束后的静置阶段,建议继续采用冷却措施,直到电池温度降低到合适范围。

3 结论

本文研发了一种两相冷板液冷系统并应用于集装箱式储能电站,通过实验分析了该系统在电池充、放电与静置过程的温控能力。结论如下:

(1)两相液冷可以有效降低电池温升并控制电池的均温性,整簇电池温差保持在3℃之内,电池箱内电池温差基本保持在2℃之内。

(2)同一速率同一环境下进行充、放电时,充电产生的热量比放电产生的热量高,因此在充电时可以加强冷却手段,以达到更好的热管理效果。

(3)静置时,电池通过自然对流散发热量会导致电池持续高温和大温差现象,因此在充、放电结束后的静置阶段,仍需保持冷却系统开启。

资讯来源:亿储电气

免责声明: 本站内容转载自合作媒体、机构或其他网站的信息,转载此文仅出于传递更多信息的目的,但这并不意味着赞同其观点或证实其内容的真实性。本站所有信息仅供参考,不做交易和服务的根据。本站内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。