国内外核能增材制造应用案例与研究动态

来源:IMF

在核工业领域,反应堆技术应用范围不断拓展,传统压水堆技术无法适应新环境的要求,众多革新性的反应堆堆型概念应运而生。这些新堆型设计对材料的结构和性能提出了更高标准,而传统制备手段难以达成。增材制造技术因具有快速、高效、经济且全智能化与全柔性化的制造优势,成为满足新需求的可选途径[2]。

来源:美国能源部

国外的橡树岭实验室、西屋电气公司、法马通公司等核电巨头,以及国内以中国核动力研究设计院和中国广核集团为代表的科研院所,均在积极开展增材制造在核能领域的研发工作。本文搜集了增材制造在核能领域的实际应用案例,并从材料、工艺以及设备等方面阐述其在该领域的最新研究动态。

增材制造在核能领域的应用案例

当前,在国内外范围内,增材制造在核能领域的应用案例呈增多趋势,主要集中于核反应堆部件制造、维修与备件生产、核辐射屏蔽材料制造等方面。

核反应堆 来源:sputniknews

核反应堆中有许多形状复杂的部件,例如燃料组件和堆芯部件。采用传统制造方法时,要么难以制造,要么成本高昂。传统核反应堆堆芯部件的材料由燃料颗粒、熔覆材料和控制棒构成,在选择这些材料时,必须充分考虑其耐高温性、维持结构稳定的能力以及对核反应进行安全有效控制的能力。而增材制造能够依据设计模型直接制造出复杂几何形状,减少组装、焊接等工序,有助于提高生产效率,优化部件性能。

一 核反应堆部件制造

1燃料组件

2020年12月,法国法马通公司(Framatome)与美国能源部(DOE)旗下的橡树岭国家实验室、田纳西河流域管理局合作,通过增材制造制造的燃料组件通道紧固件首次被装入美国商用反应堆。

来源:法马通

2024年3月,西屋电气增材制造了第1000个燃料导流板,标志着首个核安全3D打印部件进入批量生产阶段。

来源:西屋电气

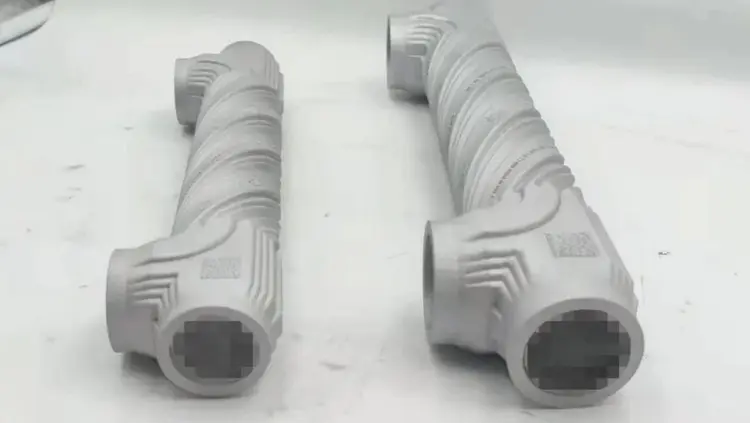

2024年7月,西屋电气公开一款增材制造的底部喷嘴(燃料管座),该喷嘴能显著提高碎片清除效率和燃料耐久性,减小进入反应堆的碎片颗粒直径,降低燃料棒因碎片堆积而泄漏的风险,有力保障核电站的安全运行和长期稳定性。此喷嘴已成功集成到四个燃料组件中,并于2024年第一季度交付核电站。

来源:西屋电气

2024年12月,法国法马通公司(Framatome)宣布,已在瑞典灵哈尔斯核电厂4号机组安装了增材制造燃料部件防碎屑过滤器。该项目于2024年9月启动,旨在测试增材制造防碎屑过滤器在实际反应堆运行工况下的耐久性。

防碎屑过滤器安装在燃料组件底部,用于捕获反应堆冷却剂中的碎屑,防止燃料棒与碎屑发生碰撞磨损。这些过滤器通常由电化学工艺制造,而新的增材制造版本简化了生产过程并优化了设计,从而提高性能和安全性。

2堆芯部件世界首创复杂无缺陷钨部件

钨的加工难度极高,以往难以利用增材制造技术制造出形状复杂的钨构件。2024年5月,美国橡树岭国家实验室(ORNL)宣布,已成功运用电子束增材制造技术生产出首批复杂、无缺陷且几何形状复杂的钨部件,可用于核反应堆堆芯。该技术借助高真空磁导向粒子流将金属粉末熔化为固体金属,真空环境可减少异物污染和残余应力形成。经测试,这些钨部件能承受极端温度。

来源:ORNL

3压力容器:我国重大型设备制造技术新突破

2016年,具有中国核动力工程的摇篮之称的中国核动力研究设计院与南方增材科技有限公司采用自主研发的重型金属增材制造技术,成功打印出我国首个小堆(ACP100)压力容器试件。这意味着增材制造核电压力容器在材料基础研发和工艺研发方面取得了艰难的突破,也是我国重大型设备制造技术的一次新突破。

压力容器试件来源:中国核动力研究设计院

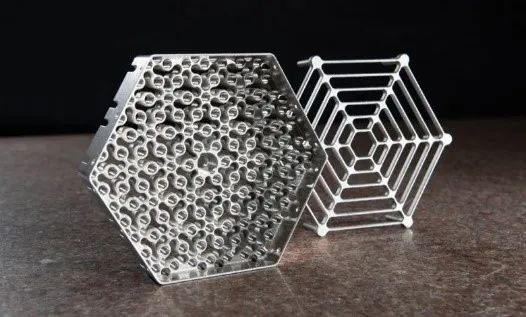

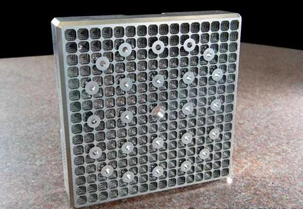

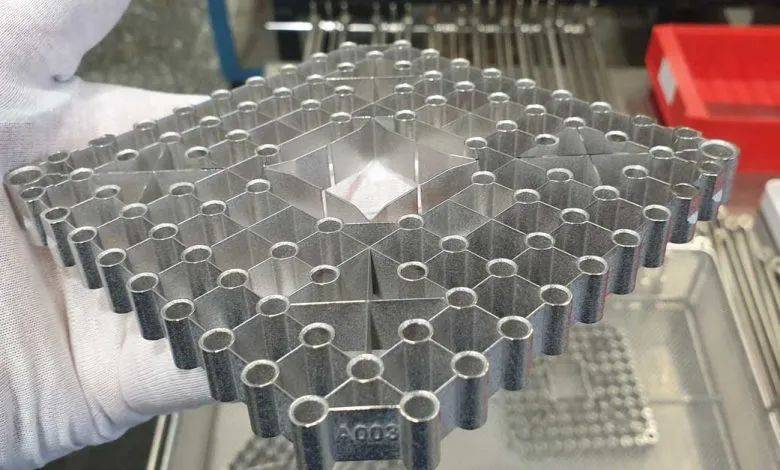

4热交换器3D打印模块化高效换热器

在2021年的TCT展会上,中国核动力研究设计院又公布了新进展,展示了一款可应用于核能领域热交换系统的3D打印模块化高效换热器,可显著提高热交换效率。

换热器 来源:中国核动力研究设计院

二维修与备件生产

核电部分设备结构复杂、运转环境苛刻、机械性能要求高,国外进口设备备件采购周期长、成本高。增材制造技术不仅能实现复杂结构一体化净成形,还能快速维修及生产备件,解决紧急备件供应问题并优化库存结构。

2017年3月,西门子在斯洛文尼亚的克尔什科核电站成功安装了直径为108mm的3D打印消防泵金属叶轮,该叶轮用于替换核电站水泵中的旧叶轮。

金属叶轮 来源:西门子

2018年2月,采用金属3D打印技术研发制造出的压缩空气生产系统制冷机端盖,在我国大陆首个百万千瓦级大型商业核电站大亚湾核电站实现工程示范应用。这标志着中国广核集团开展的3D打印技术在核电站备件及零部件制造、维修过程中的关键技术研究取得突破性进展。

制冷机端盖来源:中广核

2022年9月,法国法马通公司(Framatome)在瑞典Forsmark核电厂3号机组安装了首个通过3D打印技术制造的不锈钢燃料部件。该部件为不锈钢格栅板,安装在ATRIUM 11型燃料顶部,其作用是固定燃料棒,并防止较大碎片从顶部进入燃料部件。

不锈钢格栅板 来源:法马通

三 核辐射屏蔽材料制造

增材制造能依据屏蔽需求,制造形状复杂且精度高的核辐射屏蔽材料与部件。这可满足不同部位、不同强度的辐射屏蔽要求,利于放射性环境中的维护维修工作,保障核电站安全稳定运行。

2019年,瑞典的Additive Composite公司和Add North 3D公司推出适用于核工业辐射屏蔽的新型碳化硼复合丝,可用作核电站屏蔽材料。其喷嘴温度为250-270摄氏度,适合增材制造加工,能打印出复杂形状部件,在提供杂散辐射屏蔽和准直光束方面更具优势。碳化硼的中子吸收能力强,所以该复合丝能有效吸收核设施或辐射源研究设施产生的中子,可制造辐射屏蔽设备,为核工业提供可靠防护。

增材制造在核能领域的研究动态

1低活化钢的性能研究与优化(材料)

低活化钢所含的钛、钒、铬等合金元素,于核反应堆里产生的放射性同位素较少,这使得低活化钢在核反应堆运行期间放射性水平较低,从而成为核反应堆理想的候选材料。国内外研究机构针对增材制造低活化钢深入探究,借助激光熔化、电子束熔化等技术成功制得低活化钢,并且在性能优化方面收获了显著成果。

中国科学院合肥物质科学研究院在《机械工程学报》发表了名为增材制造低活化钢研究现状及展望的研究。该研究表明,增材制造的低活化钢经过合适的后处理,像热处理、热等静压等,其拉伸强度、屈服强度、延伸率等力学性能指标能大幅提升,足以满足核反应堆关键部件的使用需求[3]。

来源:[3]

此项研究还指出,运用添加合金元素、优化微观结构以及表面处理等方法,能够改善低活化钢的耐腐蚀性能。例如,适量添加铬、钼等元素可增强钢的耐蚀性,而采用化学镀、电镀等表面处理技术能在低活化钢表面生成一层保护膜,进一步提升其耐腐蚀能力。

2核聚变反应堆钨部件研究(材料+工艺)

钨,以其显著的高熔点和优异的抗腐蚀特性,如同其他难熔金属,展现出在核能应用领域的显著潜力和重要价值。然而,传统制造钨部件面临显著难题,促使学术界转向增材制造(AM)技术,探索其作为加工钨材料的潜在解决方案。

2024年10月,美国能源部(DOE)给爱荷华州立大学拨款100万美元(约合人民币707万元),专款用于推动核聚变反应堆中钨组件的定向能量沉积(DED)增材制造技术开发。研究人员表示,初期将专注于纯钨材料,而最终目标则是开发新型合金以解决材料裂纹难题。

来源:爱荷华州立大学

在核能材料领域的增材制造研究范畴中,除了已经提到的低活化钢以及钨这两种材料之外,科研人员还将目光投向了其他一些高性能材料,例如陶瓷以及其它难熔金属等,以满足不同核部件在耐高温、抗辐射以及耐腐蚀等多个关键性能方面的需求。

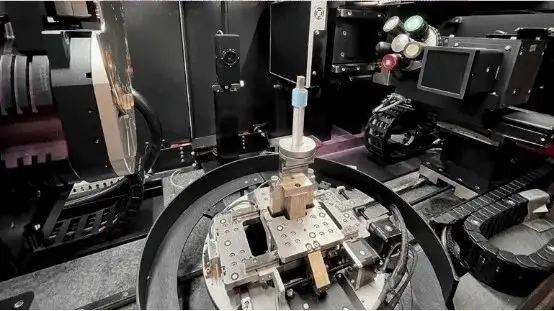

3美国核设备性能检测新突破(工艺)

2024年11月,据美国能源部网站信息,美国橡树岭国家实验室(ORNL)最新研发的人工智能检测系统在核设备3D打印零件检测领域取得重大突破,将检测时间大幅缩减85%。

智能检测系统 来源:ORNL

该系统采用先进的机器学习算法,能够高效重建和分析计算机断层扫描(CT)图像分析30多个3D打印样品仅需不到5个小时,而传统检测方法则需要30多个小时才能完成单次扫描。该软件算法显著降低检测成本,缩短检测时间,还减少所需的扫描次数,为爱达荷国家实验室训练算法以便将类似的方法应用于辐照材料和核燃料,加快了新型反应堆的开发和部署。

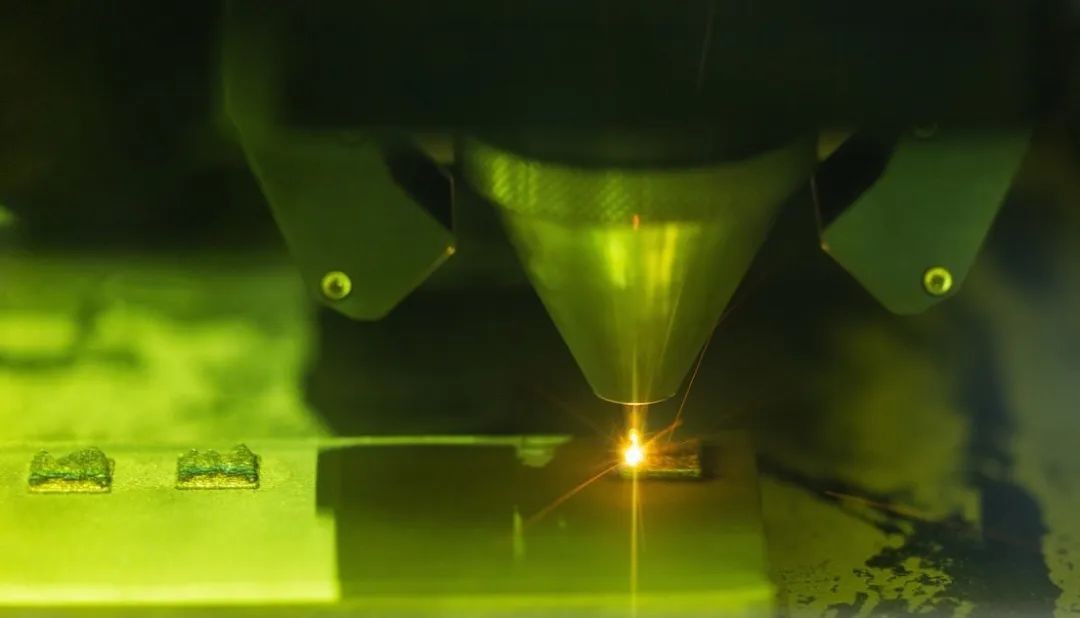

4国内首台通过鉴定的 核级制品用金属3D打印机(设备)

2024年11月底,中国核动力研究设计院牵头研制的中国首台核级制品用金属3D打印机通过了来自中国商用航空发动机有限责任公司、全国特种加工机床标准化技术委员会、国家增材制造产品质量检验检测中心、西安交通大学、四川大学、北京科技大学、深圳大学、核动力院等八家单位共十位专家专家的联合评审鉴定。

国内首台核级制品金属3D打印设备 来源:中国核动力研究设计院

专家组判定该产品拥有完全自主知识产权,核心技术自主可控,其采用的熔池监控系统为国内首创,可有效实现过程质量控制,总体技术达到国际先进水平。这意味着该打印设备为核级产品的过程质量控制提供了有力的数据支撑,标志着其具备承制核级制品的条件。

综上所述,增材制造在核能领域蓬勃发展。从核反应堆部件制造、维修备件生产,再到核辐射屏蔽材料制造,诸多案例都展现出其优势与潜力。在材料研究方面,低活化钢性能优化以及钨部件制造难题的探索推动了材料发展。工艺上,美国橡树岭实验室的人工智能检测系统创新了3D打印零件检测方式,我国首台核级制品3D打印设备通过鉴定也体现了设备研制成果。

全球清洁能源需求增长,核能发展迎来新挑战与机遇。增材制造技术有望在核能领域发挥更重要作用,进一步提升核能的安全性、效率和经济性,推动全球清洁能源转型迈向新高度。

资讯来源:IMF</p> <p>在核工业领域,反应堆技术应用范围不断拓展,传统压水堆技术无法适应新环境的要求,众多革新性的反应堆堆型概念应运而生。这些新堆型设计对材料的结构和性能提出了更高标准,而传统制备手段难以达成。增材制造技术因具有快速、高效、经济且全智能化与全柔性化的制造优势,成为满足新需求的可选途径[2]。</p> <p style="text-a

免责声明: 本站内容转载自合作媒体、机构或其他网站的信息,转载此文仅出于传递更多信息的目的,但这并不意味着赞同其观点或证实其内容的真实性。本站所有信息仅供参考,不做交易和服务的根据。本站内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。