中国广核集团核电站在役检查技术研发中心2023年度研究进展

中国广核集团核电站在役检查技术研发中心2023年度在无损检测技术理论研究、无损检测技术开发、智能检测装备研发、无损检测仪器等方面开展多项研发工作,在蒸汽发生器传热管胀管过渡段旋转探头双推技术、蒸汽发生器传热管氦检漏技术、反应堆压力容器相控阵检测技术、控制棒驱动机构热套管测量系统、控制棒束组件检查设备、基于深度学习的核电站射线自动评片系统等研发工作上取得了许多进展。

1 蒸汽发生器传热管胀管过渡段旋转探头双推技术研究与应用

蒸汽发生器作为核电厂一回路的重要设备,承担着热量交换及防止放射性泄漏的重要屏障作用。传热管胀管过渡段由于其在加工过程中存在尺寸变化、运行过程中会存在泥渣堆积,容易产生应力集中,使得该区域成为核电在役检查的重要监督对象。

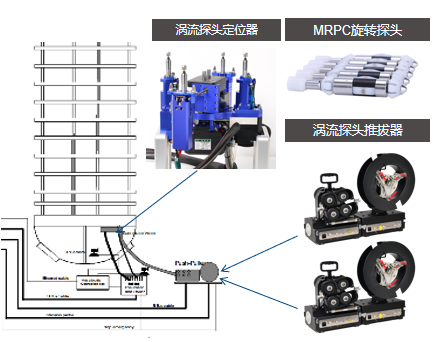

常规MRPC涡流检查技术使用单探头采集信号,对大修关键路径的影响较大,为了实现检测效率提升,研发中心首创开发了蒸汽发生器传热管胀管过渡段旋转探头双推技术,如图1所示。

图1 蒸汽发生器传热管胀管过渡段旋转探头双推技术示意

研发中心开发的蒸汽发生器传热管胀管过渡段旋转探头双推技术,可实现全自动双探头涡流检测,传热管胀管过渡段检测效率提升达30%。该技术的创新点主要有以下几方面:

(1) 全自动双探头采集控制软件开发:成功实现MRPC双探头、全自动数据采集,大大降低了人因失误风险,自动化、数字化、智能化程度达到领先水平,检测效率提升达30%。

(2) 新型防卡涩导向装置研制:减少检测人员进出核岛污染工作区域达10次,降低人员劳动强度,人员受照剂量降低约20%。

(3) 高精度前置传感器的应用:有效提升刚性旋转探头进出精准度,降低了异物引入风险,解决了边缘管采集难题。

2023年该技术首次在核电厂实现应用,顺利完成检测任务,该技术实现了从实验室到核电大修现场的应用,检测效率提升超过30%,系统稳定可靠。其填补了国内外技术空白,显著提升了检测效率和准确性,降低了异物引入风险和人工失误风险;适用于多机组、多堆型,对于提升核电站的安全运行水平、降低运营成本具有重大意义。

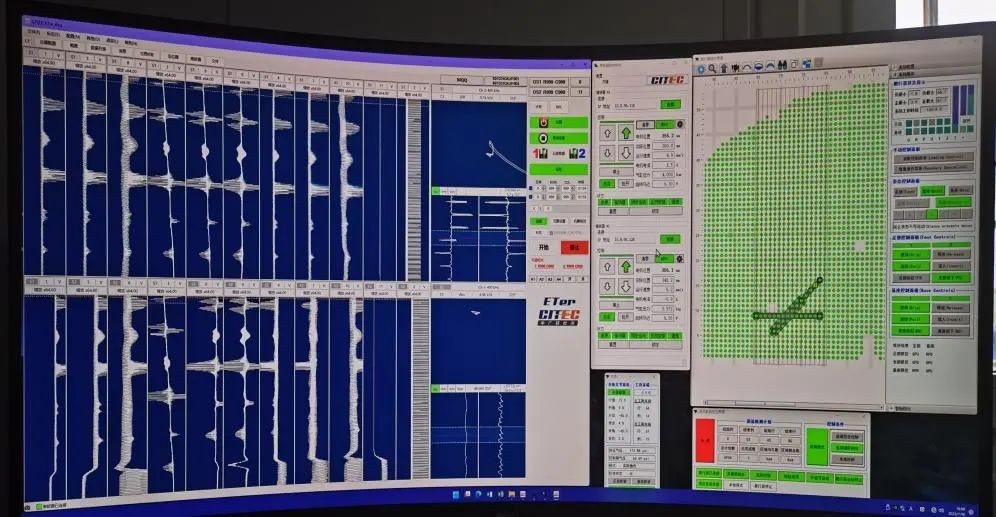

图2 双推技术的核电现场应用

图3 双推技术控制软件应用示例

2 蒸汽发生器传热管氦检漏技术研究与应用

蒸汽发生器传热管如发生泄漏会严重影响核电站安全运行,氦检漏是传热管密封性能检测的一种有效手段。研发团队面向核电工程应用的重大使命,围绕氦检漏检查工艺设计、泄漏信号识别、漏率定量和漏点定位等关键技术进行攻关,突破蒸汽发生器传热管氦检漏系列关键核心技术。研发的首套蒸汽发生器传热管自主化氦检漏装备,可实现全范围快速定位和检查,漏点定位定量准确可靠。

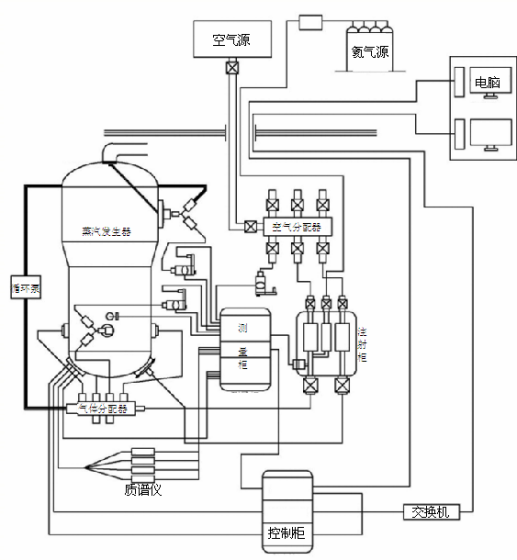

图4 传热管氦检漏系统组成

该装备可同时检查4根传热管;可快速识别传热管是否存在泄漏;可准确地检出单管总漏率⩾3Ncm3/h的泄漏传热管,并进行漏率定量;可判断泄漏传热管上的漏点数量,并分别对漏点进行定位,定位精度⩽1.0 m。

基于客户端/服务器架构开发传热管氦检漏采集和分析软件,可实现系统的自动标定、数据实时采集、自动确定泄漏率大小和位置,以及异常信号自动报警等功能。

该系统主要由质谱仪、气体混合器注射系统、以及数据采集和分析系统三部分组成。

项目成果已成功应用于在役核电厂10年大修传热管检查,满足在运核电机组规范强制检查和传热管泄漏后的应急查漏需求;还可推广至华龙一号、EPR、螺旋管式蒸汽发生器高温堆、海洋动力平台等堆型的传热管全管段检漏服务,应用前景良好。

3 反应堆压力容器相控阵检测技术研究

反应堆压力容器(RPV)用来包容固定反应堆堆芯和堆内构件,一般在高温、高压、高辐照等极端环境下服役,是保障核电安全运行的重要核安全设备。RPV本体焊缝均为核电厂在役检查规范的强制检查对象,受材料差异、结构复杂、尺寸偏厚等因素影响,检测难度较大。

为满足检查要求,常规超声检测技术需采用多探头进行组合检查,方能完成缺陷探测和尺寸测量。前期准备工作(参数设置、探头标定、探头校准等)和现场实施过程(探头安装、更换等)所需时间占检测总工作量的30%以上,大幅度增加人员受辐照时间和异物引入风险。

随着材料、微加工、电子技术和计算机技术的飞速发展,相控阵超声(PAUT)检测技术广泛应用在无损检测领域,PAUT检测技术在缩短人员作业受辐照时间、提高检测效率、提高检测安全稳定性等方面具有明显的优势。

利用PAUT检测技术的特点,通过聚焦法则的切换可以在不更换探头的情况下,实现双晶线阵和单晶面阵的切换、纵波探头和横波探头的切换、不同聚焦深度的切换,能进行焊缝全壁厚的缺陷探测和尺寸测量;同时,匹配反应堆压力容器检查机的设备特点,通过超声系统防水设计、衰减评估、信噪比测试、稳定性试验等,开展基设备承载的PAUT检查工艺研究,开发出满足工程化应用的检查系统。

研究过程中完成RPV本体多个部件的工艺研究,分别在核设制造厂和核电现场两次开展工程示范应用,检测过程和检测结果均满足规范要求,实现了基于PAUT技术的占堆关键路径优化策略实施的工程示范应用,提升了RPV现场检查效率。

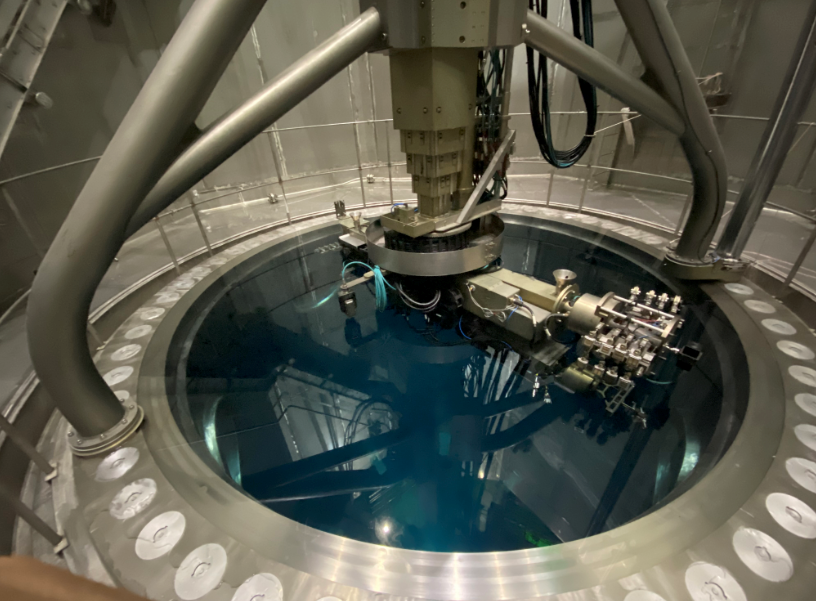

图5 RPV本体相控阵检测技术应用现场

4 控制棒驱动机构热套管测量系统

控制棒驱动机构热套管是核反应堆顶盖上起导向控制棒驱动杆作用的关键部件,热套管悬空吊挂在驱动机构密封壳底部,在冷却剂的流动冲击下,热套管会发生振动并与密封壳底部相互磨损,致使热套管下沉发生严重情况下甚至断裂,会影响控制棒落棒动作。

研制了双目三维测量系统、热套管内表面视频检查系统、变径区超声检查系统,形成对热套管磨损情况的完整检查体系。

双目三维测量系统将测量系统集成在无线遥控小车上,测量系统小型轻量化设计,可实现对热套管外观尺寸的三维测量(含磨损情况检查),精度为1 mm,可定期跟踪测量数据进行对比,判断热套管磨损下沉量。

热套管内表面视频检查系统将专用管道镜和推拔器集成在无线遥控小车上,有效将探头伸入热套管内部,设备整体外径小于50 mm,实现热套管内部清洁度检查。

变径区超声检查系统利用多功能底座通过刚性推力杆将专用探头送入热套管内部,实现热套管变径区高精度超声检查。

双目三维测量系统、热套管内表面视频检查系统、变径区超声检查系统组成的控制棒驱动机构热套管测量系统可有效应用于CPR1000、EPR、华龙一号等堆型的反应堆压力容器顶盖热套管检查,有助于核电站运行安全性提升。

图6 控制棒驱动机构热套管测量系统

5 控制棒束组件检查设备开发

随着核电机组运行时间的增加,反应堆压力容器控制棒束(RCCA)的磨损程度日益严重,需定期进行RCCA超声涡流检查,目前CRP机组已广泛实现定期检测,但EPR机组RCCA检查设备国内处于技术空白,由于EPR机组RCCA控制棒结构存在差异,检测过程中会出现工具不匹配、水下标定难题及检验盲区等问题。

研发中心通过技术攻关,开发出一套EPR机组RCCA检查设备,设计一体式适配器,确保无易松动件,从源头杜绝异物风险。根据声学匹配材料匹配层、阻尼块等复合材料及导电滑环的研究,完成EPR机组专用RCCA超声传感器研制。

研发的RCCA检查设备成功应用于核电站,为国内外首次在EPR机组上完成全范围RCCA超声涡流检查。该设备的自主化打破了国外在该堆型核电站检查项目上的垄断,减少了设备购入成本及检查费用。

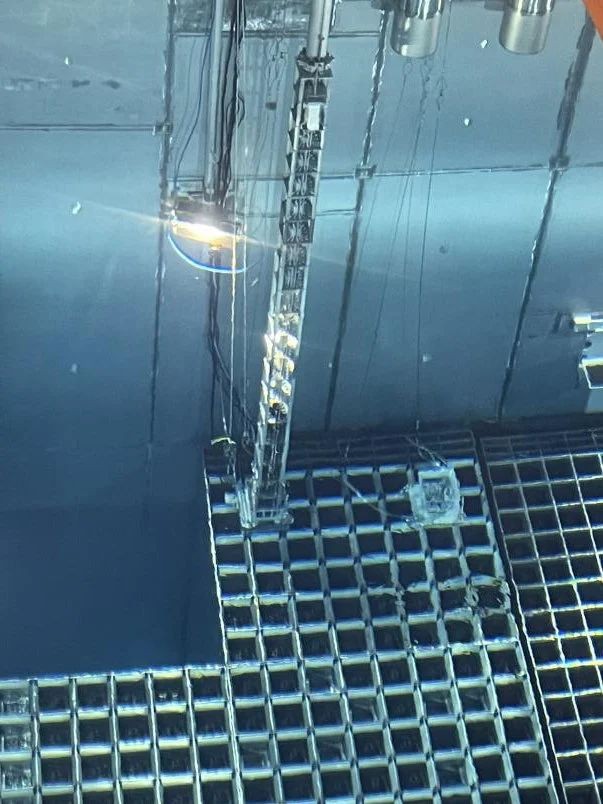

图7 RCCA检查设备应用现场

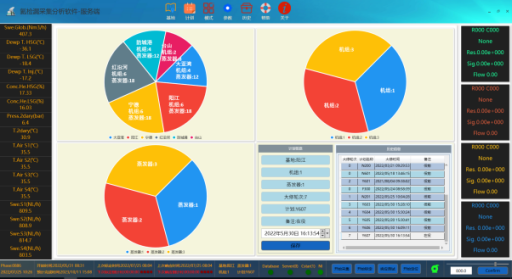

6 基于深度学习的核电站射线自动评片系统研发

核电站在建及在役过程中,射线检测的底片需求量大,且其保存仓储环境有着较为严苛的要求,通过基于深度学习的人工智能技术应用于底片管理和评定,可应对大量底片的管理挑战,确保数据完整可靠,同时也能释放评片人员的时间,使其能够更专注于复杂的评定工作,符合未来技术发展的趋势,将机械化和自动化引入到底片管理和评定领域,从而提高工作质量和效率。

通过高清度扫描仪将底片进行数字化处理,并对电子底片进行智能管理(包括其智能归档、智能评定等评片阶段的全流程功能)。利用深度学习技术,训练海量底片数据,实现焊缝和缺陷的智能识别,替代繁重人工工作,显著降低劳动强度,提高检测效率。将OCR技术应用于底片图像的处理,使图像中的文字能够被自动识别并提取,这有助于进一步的分析和处理。数字底片叠加过程涉及图像配准和图像融合,由基于特征点匹配的图像配准方法可以精准高效的找到特征点并进行图像叠加。

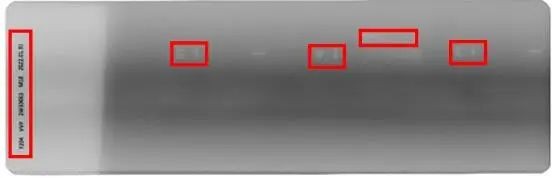

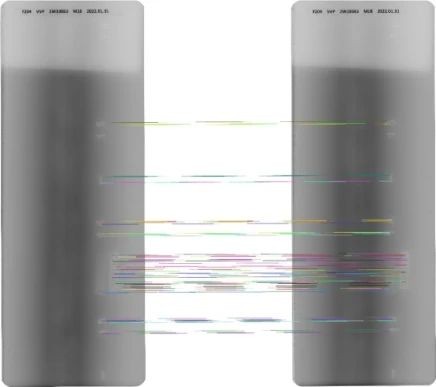

(a) 基于深度学习的焊缝缺陷识别

(b) OCR光学字符识别技术

(c) 双片匹配叠加

图8 基于深度学习的核电站射线检测自动评片平台

该评片系统已在核电厂实现初步应用,凭借后期导入训练的大量缺陷底片数据库建设,此技术具备在核电站射线检测中应用的能力。

中国广核集团在役检查技术研发中心2023年在无损检测应用技术理论研究、无损检测技术开发、智能检测系统装备、无损检测仪器等方面开展了多项研发工作,取得了以上进展,可为核电行业的无损检测技术提供一些参考,保障核电厂系统设备的安全可靠运行。

资讯来源:2023中国无损检测年度报告

免责声明: 本站内容转载自合作媒体、机构或其他网站的信息,转载此文仅出于传递更多信息的目的,但这并不意味着赞同其观点或证实其内容的真实性。本站所有信息仅供参考,不做交易和服务的根据。本站内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。