金属蜂窝增强相变材料熔化储热试验与数值模拟

据能源圈了解到,

摘 要 金属蜂窝增强相变储能系统是提升潜热储能效率的先进技术之一。为了研究其熔化储热性能,首先设计出循环水加热系统,解决稳定、均匀热源问题。随后开展恒定温度下增强相变材料的熔化储热试验,获得热量传输和熔化边界演化特征。试验研究发现,金属蜂窝主要通过提升热传导率、削弱自然对流运动以及改变熔化储热模式等角度影响熔化储热效率。为了量化金属蜂窝的影响,建立流-固-热三场耦合下的熔化储热计算模型。计算结果表明,55金属蜂窝构建的高导热通道可使热传导率提升39.7倍,同时将液相自然对流传热效应削弱至19.1%,整体熔化储热效率提升了67.1%。储热速率提升主要集中在0f 0.5阶段,而0.50f 1阶段的平均储热速率与纯相变材料基本一致。在热传导与自然对流传热的竞争下,熔化储热效率随蜂窝数目增长呈现先减小后增大的变化趋势,其中33蜂窝结构的储热效率最低。蜂窝数目在(11)~(33)的范围内时,热量传输由液相自然对流传热所主导;当蜂窝数目大于33后,热量传输将转变为金属蜂窝热传导主导。

关键词 金属蜂窝;正十八烷;熔化储热;试验测试;数值模拟

新能源和储能新体系是科技进步和民生保障的关键所在。面对能源开发与利用间的时空不匹配导致的供需矛盾问题,开发先进的储能系统可保证能源的转化效率并实现稳定流动,成为备受瞩目的研究方向。在诸多储能材料中,相变材料(phase change materials, PCM)因潜热储能密度高、储热温度恒定、价格便宜、绿色环保等优点,成为储能系统的理想媒介,被广泛应用于建筑节能减排、工业废热回收以及太阳能储热等领域。

相变材料依据熔化温度可分为低温(小于90 ℃)、中温(介于90~550 ℃)和高温(大于550 ℃)3类,而按照化学成分可分为有机、无机和复合3类。常用的低温有机相变材料,例如烷烃、脂肪酸等,均存在导热性能差的天然缺陷。为了克服这一缺点,研究者提出了嵌入多孔金属介质构建热量传输通道、添加高导热纳米材料提升导热率以及添加翅片来增加热接触面积等措施,有效地提升了有机相变材料的储热效率。Bose等回顾了扩展加热面积和添加纳米颗粒在提高相变材料导热性方面的应用,并建议将相变材料封装以防止热量损失。闭口金属蜂窝结构因具有表面积大、导热性高且与有机相变材料结合好等优点,与相变材料结合后不仅可改善传热,还可以提供空间紧凑性,同时避免液相泄漏,逐渐被用于设计增强相变材料。倪鹏等采用COMSOL模拟了金属蜂窝对石蜡熔化储热性能的影响,指出金属蜂窝增强效果存在0.77的熔化分数阈值。Bian等通过分析热源方向的影响,发现底边、侧边、顶边热源下的金属蜂窝可使石蜡储热效率分别提升2.7、5.5、69.3倍。进一步设计的梯度金属蜂窝结构,使得储热效率再次提升约21%。Liu等对比不同形状、尺寸蜂窝腔内自然对流条件下的相变材料熔化差异性,提出了蜂窝结构设计参数。Cihan等系统分析了蜂窝壁厚、直径等几何参数对相变石蜡传热速率的影响。然而,采用金属蜂窝提升相变材料的热传导率时,同步触发了液相对流传热的尺寸效应和热源方向相关性,使得熔化储热机理变得极为复杂,对应的相关研究成果鲜有报道。

本工作针对金属蜂窝增强相变材料的熔化储热性能开展试验测试与理论研究。首先开展恒定温度下增强相变材料熔化储热试验,测试熔化边界演化特征。随后建立流-固-热三场耦合下的相变储能计算模型,从热传导提升、自然对流削弱以及两者相互竞争三个角度系统研究了金属蜂窝的影响,进而明确增强相变材料熔化储热机理。在此基础上,进一步分析蜂窝阵列结构对熔化储能效率的影响,研究成果为金属蜂窝增强相变材料设计提供理论依据。

1 增强相变材料制备

增强相变材料由高导热金属蜂窝骨架和相变材料两部分构成,如图1(a)所示。金属蜂窝骨架长度为100 mm,单胞壁厚为0.5 mm,材质为AlSi10Mg铝合金,采用中瑞科技的iSLM280型金属3D打印机制备的样品见图1(b)。相变材料选用正十八烷,其熔点为28.2 ℃、潜热为243.5 kJ/kg。将金属蜂窝骨架置于储腔内,并灌注正十八烷,可构成金属蜂窝增强相变储能材料。

图1 金属蜂窝增强相变材料设计与制备

2 熔化储能试验

2.1 试验装置及测试方法

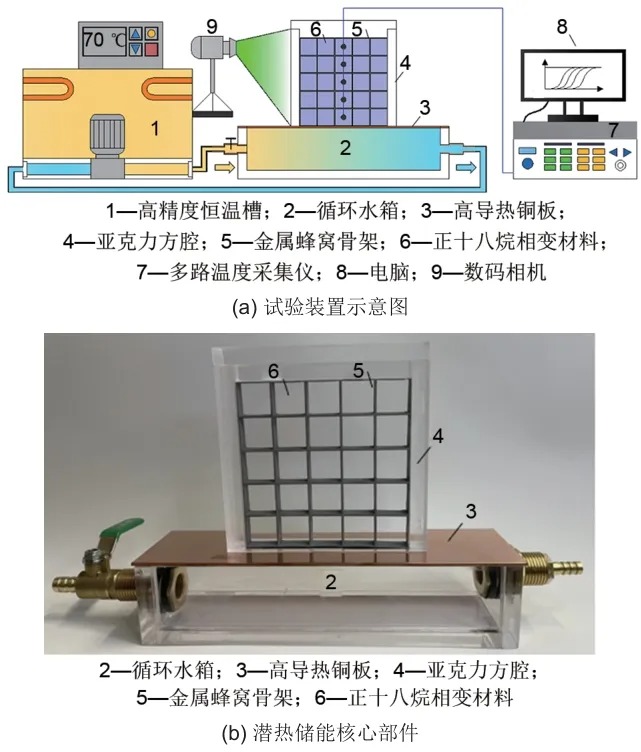

为了研究金属蜂窝增强相变材料熔化储热性能,设计了图2所示的熔化储热试验。

图2 金属蜂窝增强相变材料熔化试验装置

(1)高精度恒温槽由蚁博士科技有限公司生产,型号为MDC-0510,控温精度为0.1 ℃。试验时恒温槽温度设定为70 ℃。

(2)循环水箱腔内尺寸为100 mm40 mm40 mm,厚度为10 mm,材质为高透明亚克力板。水箱两侧安装铜制阀门开关,并与恒温槽外循环相连,形成高温循环水加热系统。

(3)高导热铜板厚度为2 mm,通过耐高温焊接胶与下部水箱、上部方腔粘接在一起,实现水箱内热量向腔内相变材料的稳定、均匀传输。

(4)方腔腔内上下贯通,尺寸为100 mm110 mm10 mm,材质为高透明亚克力板,便于实时监测记录腔内相变材料的熔化边界形态。方腔顶为一可拆卸密封盖,便于置换相变材料并减少热量损失。

(5)金属蜂窝置于亚克力方腔内,底部通过高导热硅胶与铜板粘接。

(6)待金属蜂窝粘接牢固后,向方腔内灌注正十八烷相变材料,直至淹没金属蜂窝。

(7)多路温度测试仪由优利德中国股份有限公司生产,型号为UT3208,设备自带的K型热电偶测量精度为0.1 ℃。方腔内5个K型热电偶布置间隔为20 mm。

(8)熔化储热过程的温度变化通过预埋的K型热电偶实时采集并储存在电脑内,温度采集间隔为1 s。

(9)熔化储热过程的边界形态演化通过数码相机拍照记录,拍照间隔为5 min。

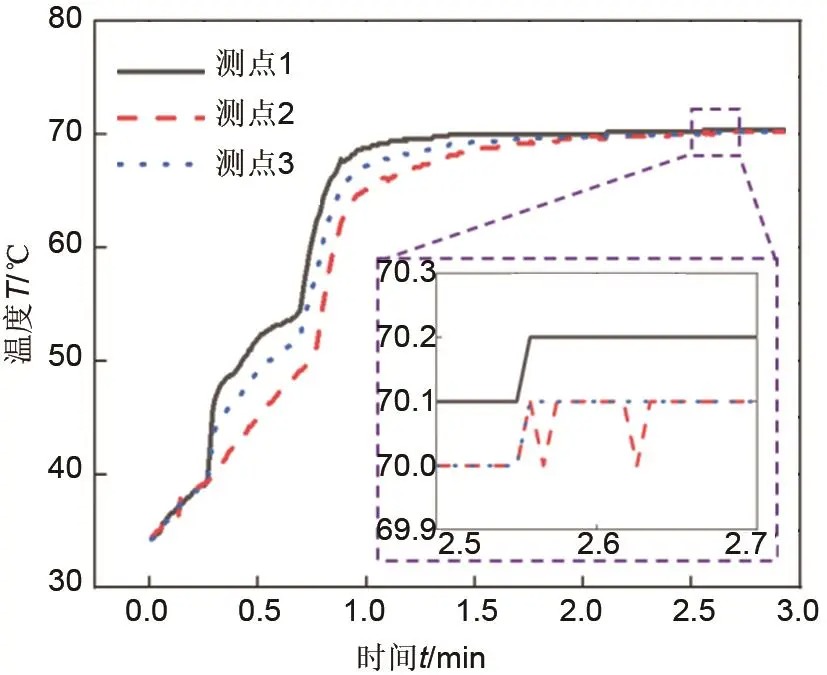

为了验证试验装置中加热铜板温度的可靠性,在铜板面上随机选择3个点,采用热电偶监测其温度变化规律见图3。测试结果表明,打开高温循环水阀门后,铜板表面温度在不到2 min即可达到设定值,温度波动值≤0.1 ℃,而加热面温度不均匀度≤0.2 ℃,满足试验测试温度要求。试验前,需将潜热储能核心部件置于20 ℃的恒温箱内,见图2(b),静置时间不少于24小时,以获得均匀的初始温度条件。试验时,将恒温槽温度设定为70 ℃,并用多路温度测试仪实时监测水槽内温度。待温度稳定后,在30 s内完成潜热储能核心部件与水槽外循环的连接。随后打开阀门,正式开始熔化储能试验。

图3 铜板表面温度变化

2.2 试验结果及分析

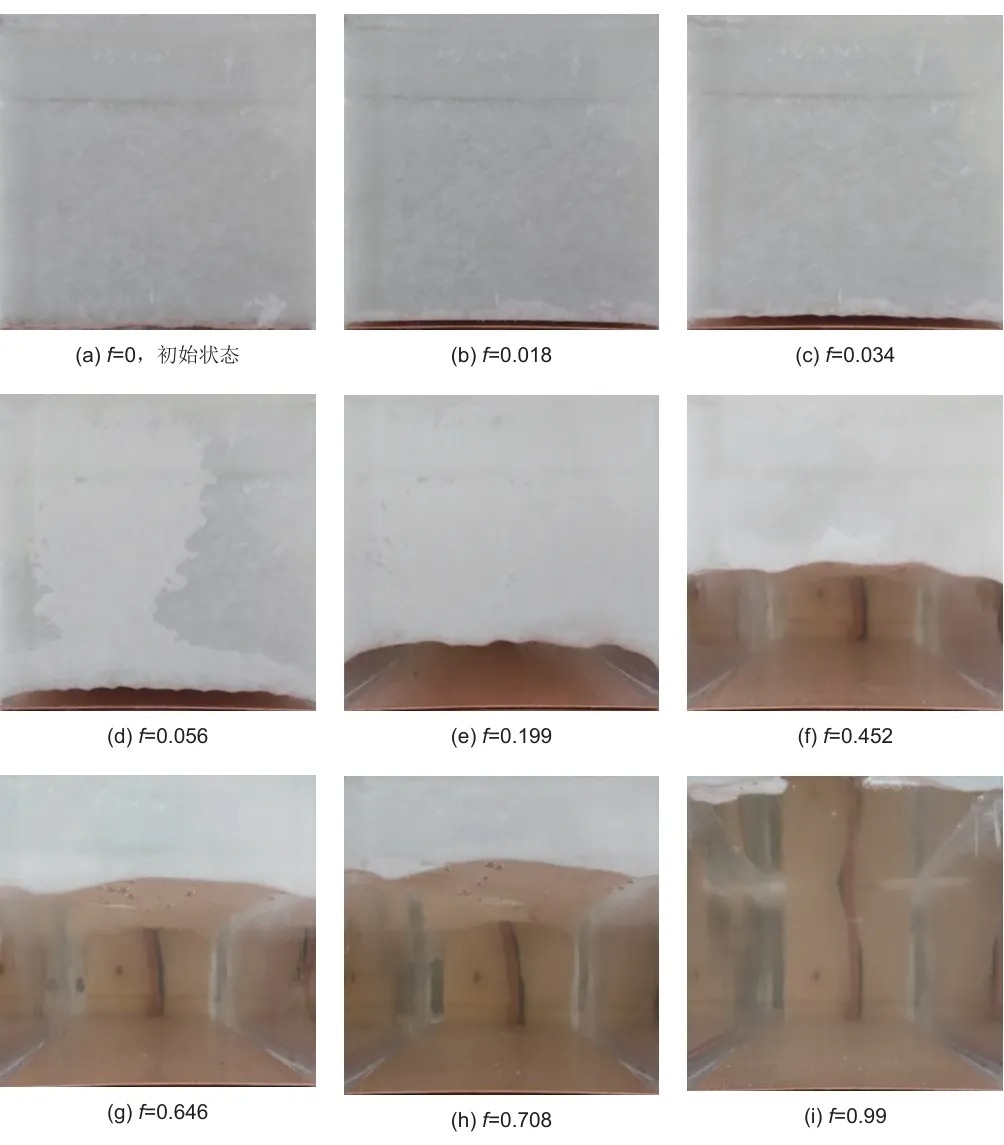

图4为纯相变材料熔化边界演化特征试验测试结果。由图4(a)可知,底部恒温热源下,方腔内纯相变材料熔化储热初期的熔化边界基本为直线,且平行于底部热壁面,该边界形态由热传导主导的单向传热所引起。待熔化至f=0.034时,熔化边界将转变为连续波浪形,该边界形态由液相区内形成的瑞利-贝纳特流所引起,标志着液相区自然对流运动开始被激活。随着熔化储热的持续,瑞利-贝纳特流中相邻环流将相互合并,熔化边界将逐渐转变为随机多波形,但熔化边界波浪数与液相环流数始终保持一致。自f=0.034起,熔化边界由随机多波形转变为单一波形,其中中间区域的熔化速率显著大于其他区域,标志着此阶段液相区内形成了一个大的环流,直至完成熔化储热。

图4 纯相变材料熔化储热过程

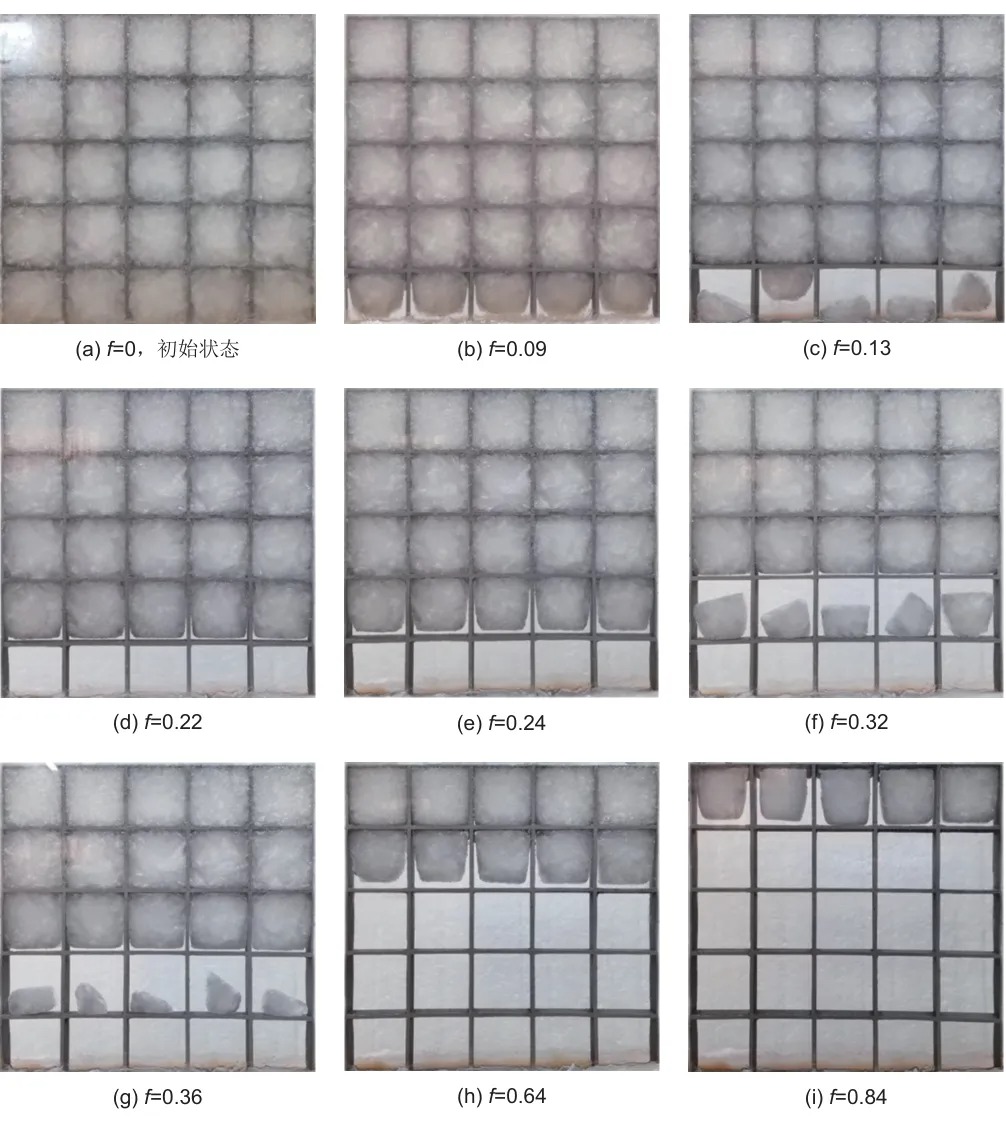

为了研究增强相变材料的熔化储热特性,本工作测试了增强相变材料熔化储热过程中的熔化边界演化规律,见图5。由图5(a)可知,增强相变材料熔化储热过程中,热量将优先沿着高导热金属网络向内部快速运输,在极短的时间内实现底层正十八烷的高温包裹,转变为四边熔化储热模式,但底边熔化速率要高于其他边,见图5(b)。当腔体边界正十八烷熔化后,在固液密度差下固相将下沉至腔底,直至全部熔化,见图5(c)、(f)、(g)。此外,因铝合金的高导热特性,会使得金属蜂窝网的温度明显高于腔内正十八烷,形成相邻双层腔体内正十八烷共熔的现象,见图5(g),持续至完成熔化储热。

图5 金属蜂窝增强相变材料熔化储热过程

通过对比纯相变材料和增强相变材料熔化储热过程中的热量传输与熔化边界形态差异性,发现金属蜂窝对相变材料熔化储能机理的影响主要体现在以下三个方面:

(1)金属蜂窝构建的高导热通道,提升了热传导率,加速热量向内部的传输;

(2)金属蜂窝高温包裹相变材料,导致的固相下沉,改变了熔化储热模式;

(3)金属蜂窝网格化分割相变材料,减小了液相流动空间,削弱了液相自然对流传热的作用效果。

3 熔化储能计算模型

3.1 基本假设

由上述试验测试结果可知,在增强相变材料熔化储热过程中,存在热量传输、潜热存储、固液相变、液相流动和固相下沉等现象,涉及到固、流、热三个物理场耦合问题。依据熔化边界形态特征,可对各因素的影响进行定性描述,但定量分析需借助先进的数值计算方法。为了构建流-固-热三场耦合下的熔化储热控制方程,提出了如下基本假设:

(1)金属蜂窝与正十八烷接触良好,界面热阻忽略不计;

(2)液相密度变化引起的浮升力满足Boussinesq假设;

(3)液相自然对流运动状态为层流;

(4)热物理参数的固、液相差异性,在模糊区内线性过渡。

3.2 控制方程

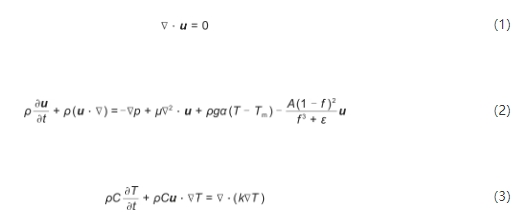

基于上述假设,采用焓-孔法模拟增强相变材料的熔化储热过程时,须同时满足质量守恒、动量定理和能量方程,分别见式(1)、(2)、(3):

式中,▽是哈密顿算子;u是速度矢量;ρ是密度;t是时间;p是压强;μ是液相动力黏度;g是重力加速度;α是热膨胀系数;T是温度;Tm是相变温度;A、ε是模糊区控制参数,分别取值为105和0.001;f是液体分数;C是比热容;k是热传导系数。

液体分数f与熔化温度Tm、熔化区间ΔT的关系为[8]:

当f=0时表示正十八烷处于固态,当f=1时处于液态,当0f1时处于熔化状态。

考虑密度ρ、热传导系数k、比热容C等热物理参数固液相的差异性,依据液体分数f可表述为:

式中,下标s、l分别表示固相、液相;L是相变潜热;D(T)是高斯分布函数。

3.3 计算模型

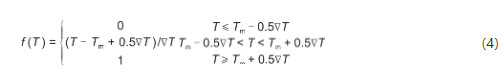

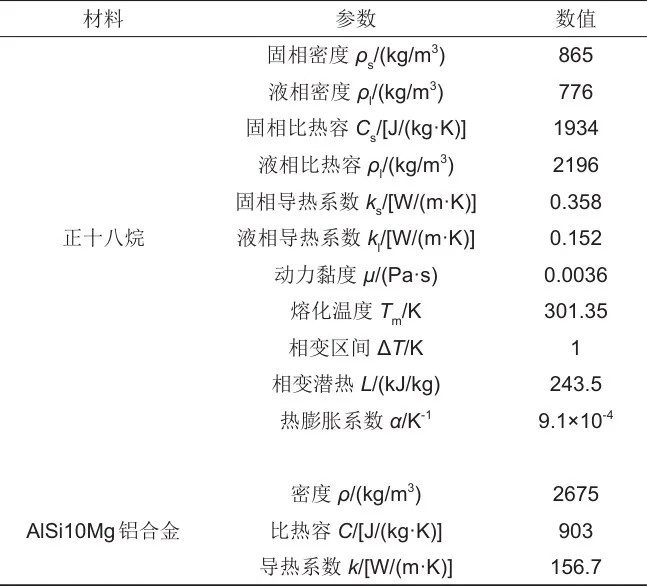

基于上述控制方程,建立了纯相变材料、增强相变材料两种熔化储热计算模型,见图6。计算模型的尺寸与边界条件与本试验保持一致,底部热壁面设置为70 ℃的恒定温度。AlSi10Mg铝合金蜂窝和正十八烷相变材料的热物理参数见表1。

图6 计算模型

表1 热物理参数

3.4 计算工况

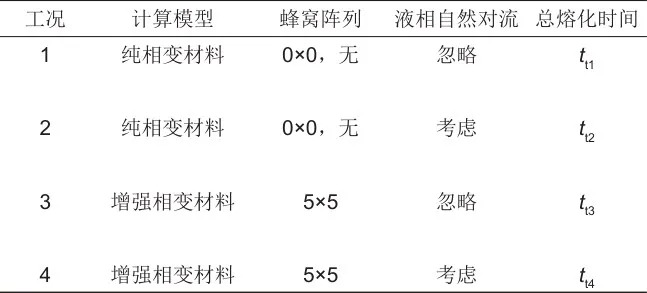

为了定量分析增强相变材料熔化储热过程中,金属蜂窝对热传导率提升、液相自然对流传热削弱,以及两者间的相互竞争关系,本工作设计出表2所列4种计算工况,在遵循单一变量原则下,通过交叉对比分析逐步解析出各影响因素的贡献度,进而明确金属蜂窝增强相变材料熔化储热机理。

表2 计算工况

4 计算结果及分析

4.1 计算模型验证

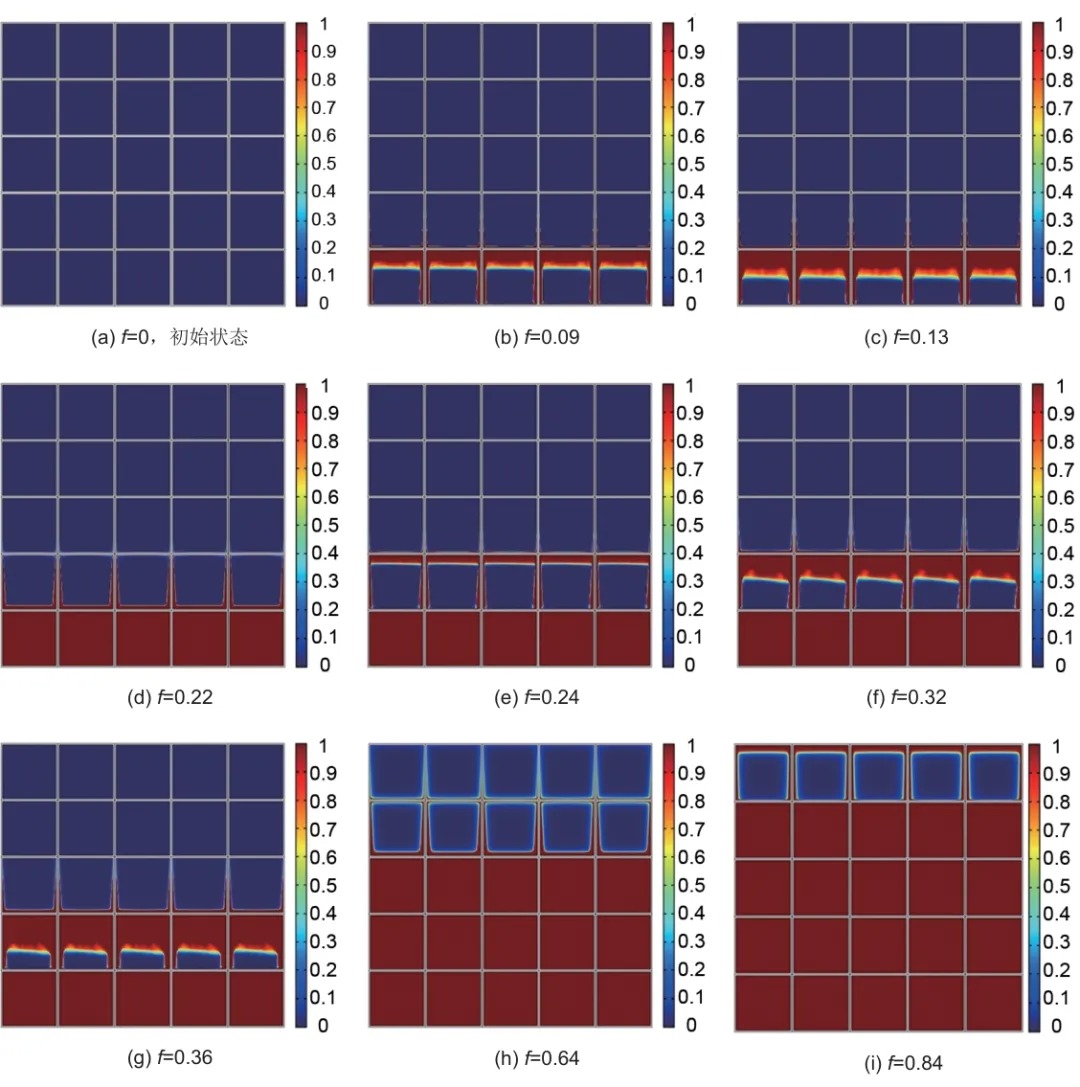

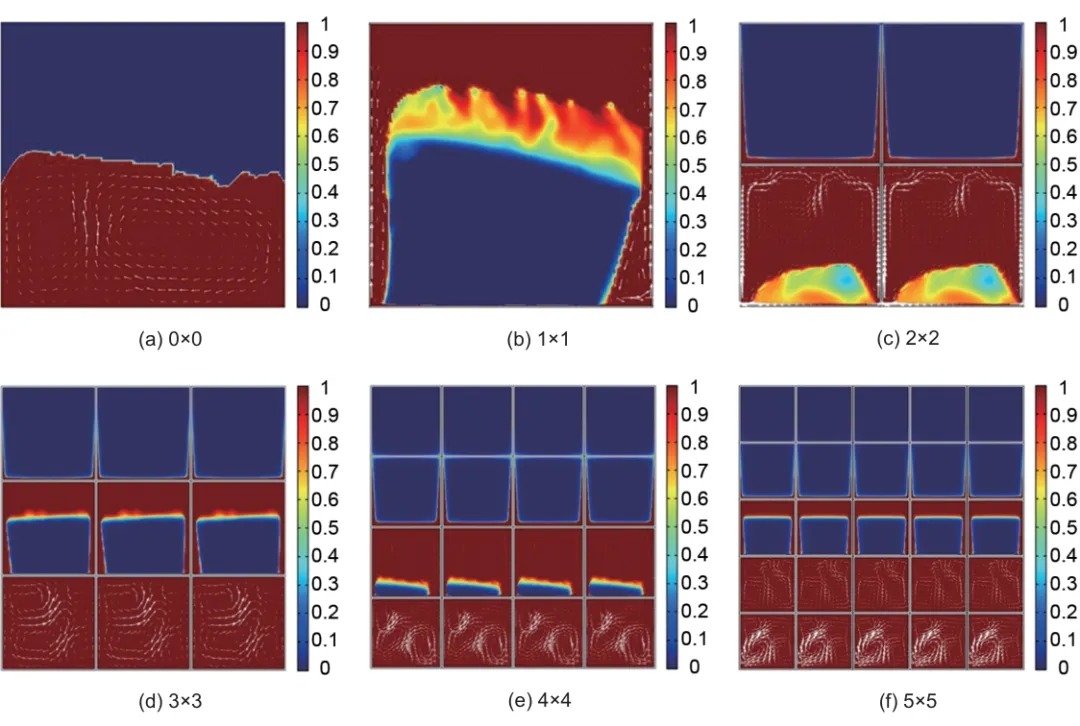

首先选择表2中工况4,计算得金属蜂窝增强相变材料熔化储热过程见图7。图中蓝色表示固相(f=0),红色表示液相(f=1),而中间色表示过渡区(0f1)。

图7 金属蜂窝增强相变材料熔化储热过程

由图7可知,在底部恒温热源下,金属蜂窝增强相变材料自下而上逐层熔化,且存在多层共熔的储热特征。当高温蜂窝壁熔化壁面正十八烷后,固相将下沉至腔底,并在腔内形成一对反对称环流,直至全部熔化。通过与图5所示实测熔化边界形态对比发现,试验测试与数值模拟预测的熔化边界形态演化特征基本一致,表明本工作所建立的熔化储热计算模型基本是正确的。

4.2 金属蜂窝对热传导的增强作用

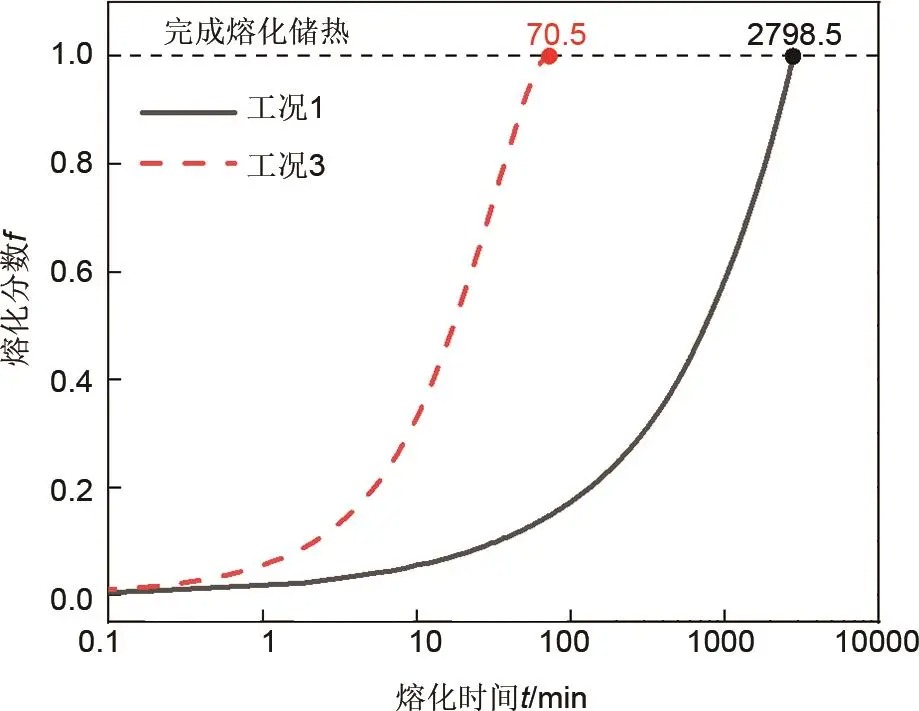

为了分析金属蜂窝构建的高导热通道对热传导的影响,屏蔽液相自然对流运动,仅保留热传导传热方式,选择表2中计算工况1和3,计算得两种工况的熔化分数-时间关系曲线见图8。

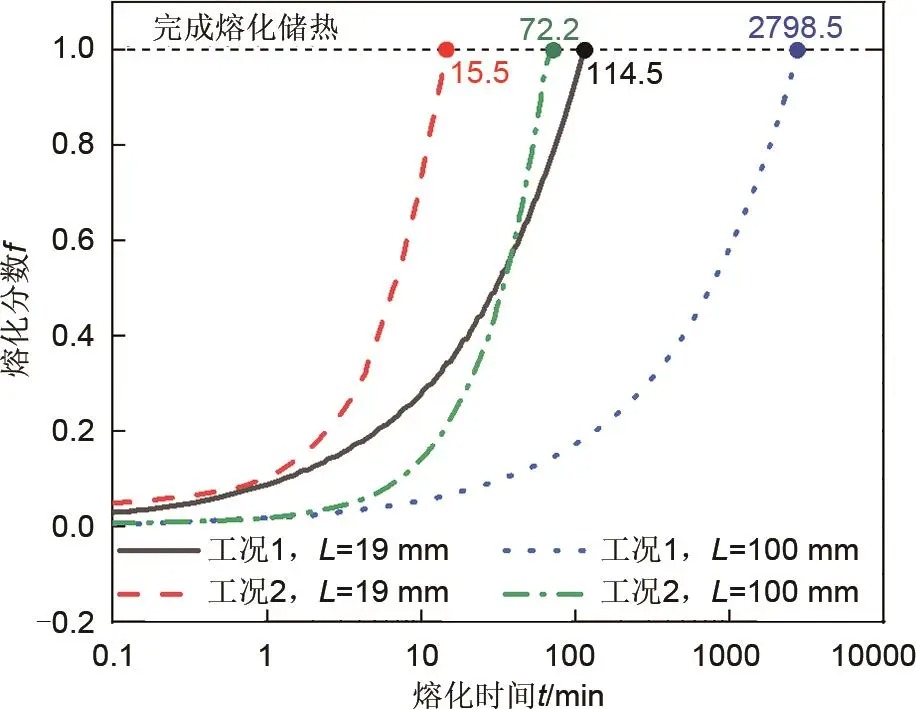

图8 无对流下熔化分数-时间关系曲线

由图8可知,在屏蔽液相自然对流运动下,方腔内纯相变材料完成熔化储热所需时间为tt1=2798.5 min,金属蜂窝增强相变材料的总熔化时间为tt3=70.5 min。采用式(8)计算热传导增强系数λk,得出金属蜂窝构建的高导热通道使热传导率提升了39.7倍,显著提升了热量传输效率。

4.3 金属蜂窝对自然对流的抑制作用

金属蜂窝在构建高导热通道时,将正十八烷相变材料分散隔离在55的蜂窝网格内,极大地缩减了液相的可流动空间。由作者前期的研究成果可知,液相自然对流传热增强效果存在显著的尺寸效应。方腔内液相自然对流传热增强效果随着尺寸减小而削弱,故金属蜂窝将100 mm方腔分割为19 mm后对自然对流传热起到抑制作用。为了量化金属蜂窝对液相自然对流传热的影响,选择表2中工况1和2,计算得方腔边长分别为L=100 mm、19 mm时的熔化分数-时间关系曲线,见图9。

图9 方腔内纯正十八烷的熔化分数-时间关系曲线

由图9可知,无金属蜂窝时,边长为100 mm的方腔内正十八烷在忽略自然对流传热时完成熔化储热所需时间为tt1=2798.5 min(工况1,L=100 mm),而考虑自然对流影响时总熔化时间降低至tt2=72.2 min(工况2,L=100 mm)。采用式(9)计算自然对流传热的增强系数λc,得出L=100 mm方腔内纯正十八烷熔化储热过程中自然对流传热的增强系数λc=38.76。同理,当方腔内嵌入55金属蜂窝后,液相的可流动空间将由100 mm100 mm缩减至19 mm19 mm,此时液相自然对流传热的增强系数被削弱至λc=114.515.5=7.39。通过前后对比,可量化出金属蜂窝对自然对流传热的削弱程度超过了81%。

4.4 热传导与自然对流传热的竞争关系

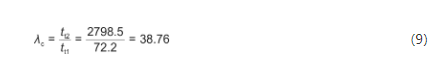

由上述分析可知,金属蜂窝与正十八烷相结合构成的增强相变材料,通过构建的高导热通道显著提升了热传导率,但同时削弱了液相自然对流传热效应,即两种热量传输方式间存在竞争关系。为了评估两种热量传输方式间的竞争关系,选择表2中工况2和4,计算得两种工况的熔化分数-时间关系曲线见图10。

图10 熔化分数-时间关系曲线

由图10可知,纯正十八烷熔化分数与时间关系曲线近似呈直线,整个熔化过程储热速率基本恒定。与之相反,受高导热金属蜂窝的影响,增强相变材料在0f0.5前半段的储热速率得到了显著的提升,而0.50f1后半段的平均储热速率与纯正十八烷基本一致,已无增强效果。以总熔化时间进行比较,增强相变材料完成熔化储热所需时间为43.2 min,与纯正十八烷的总熔化时间72.2 min相比,整体熔化储热效率提升了67.1%。

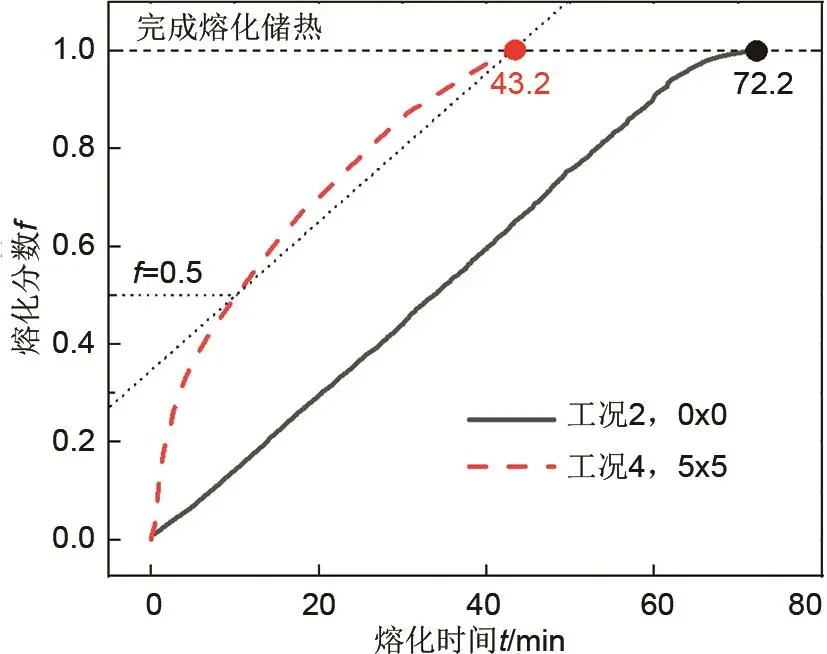

4.5 蜂窝结构的影响

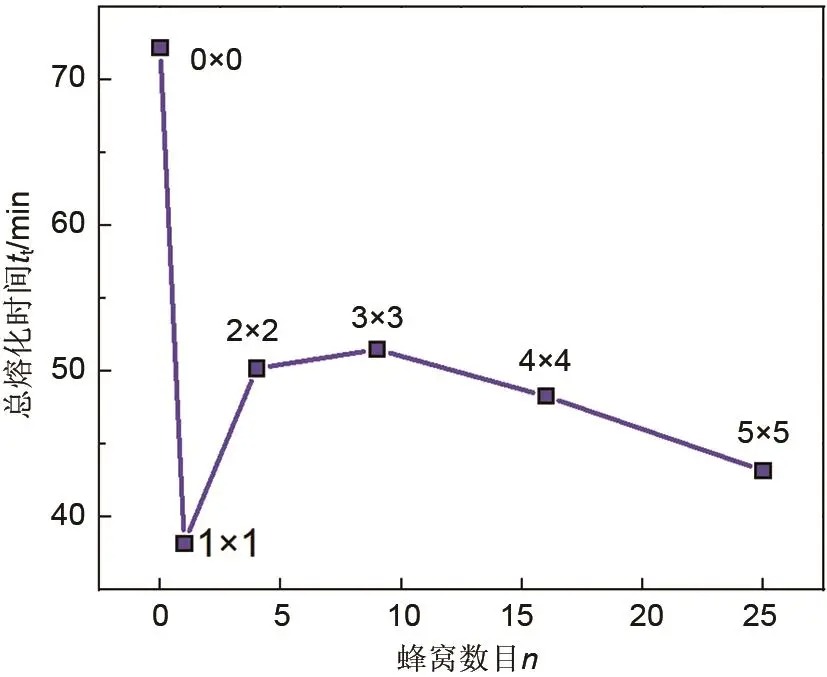

为了进一步研究蜂窝结构对增强相变材料熔化储热的影响,补充计算11、22、33、44蜂窝结构对应的熔化分数-时间关系曲线,见图11。结合图10计算结果,获得总熔化时间与蜂窝数目的关系曲线见图12。不同蜂窝结构对应的熔化边界形态及液相流动特征见图13。

图11 不同蜂窝结构的熔化分数-时间关系曲线

图12 总熔化时间与蜂窝结构的关系曲线

图13 蜂窝结构对熔化形态及流动状态的影响(f=0.5)

由图12可知,底部热源下,当纯正十八烷采用11的金属方腔封装后,其熔化储热效率得到了大幅提升。其原因可由图13(a)、(b)进行解释:①高导热金属壁加速了热量的传输,增大了方腔内正十八烷的受热面积;②固相沉入腔底后始终与高温热壁面直接接触,加速了热量的传输。随着蜂窝数目的增加,增强相变材料完成熔化的总时间呈现先增加后减小的变化趋势,该变化趋势是由热传导提升和自然对流传热削弱相互竞争引起的。蜂窝数在(11)~(33)的范围内时,热量传输由液相自然对流传热所主导;当蜂窝数目大于33后,热量传输将转变为金属蜂窝热传导主导,且总熔化储热时间随着蜂窝数增加而持续线性减小。在进行铝合金蜂窝/正十八烷增强相变潜热储能材料设计时,应避开33的蜂窝结构。

需要注意的是,随着蜂窝数目的增加,总熔化时间呈现先增加后减小的变化趋势以及热量传输由液相自然对流主导向金属蜂窝热传导主导的主控机制转变均不受材料类型的限制,具有普遍适用性。但是,33的临界值是本工作所设计的铝合金蜂窝/正十八烷增强相变材料的特定解,该临界值是由正十八烷液相自然对流传热和铝合金蜂窝热传导相互竞争的结果。当相变材料更改为脂肪酸、水合盐等,金属蜂窝修改为泡沫铜、泡沫镍等其他材料后,临界值可按照本工作的计算方法更新,相应的计算方法具有普遍适用性。

5 结 论

本工作针对金属蜂窝增强相变材料的熔化储热性能问题开展试验测试与数值模拟研究,得出以下结论:

(1)本工作设计的循环水加热系统可提供波动值≤0.1 ℃、不均匀度≤0.2 ℃的稳定热壁面条件,满足恒定温度下的相变材料熔化储热试验测试温度要求。

(2)与纯相变材料相比,金属蜂窝主要通过提升热传导率、削弱自然对流运动以及改变熔化储热模式等方式影响熔化储热效率。以55金属蜂窝为例,其构建的高导热通道使得热传导率提升39.7倍,同时将液相自然对流传热效应削弱至19.1%,整体熔化储热效率提升率为67.1%。

(3)在热传导提升与自然对流削弱的竞争下,增强相变材料熔化储热效率呈现先减小后增大的变化趋势,其中33蜂窝结构的储热效率最低。蜂窝数目在(11)~(33)的范围内时,热量传输由液相自然对流传热所主导;当蜂窝数目大于33后,热量传输将转变为金属蜂窝热传导主导。

资讯来源:储能科学与技术

免责声明: 本站内容转载自合作媒体、机构或其他网站的信息,转载此文仅出于传递更多信息的目的,但这并不意味着赞同其观点或证实其内容的真实性。本站所有信息仅供参考,不做交易和服务的根据。本站内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。